ジルコニアの焼結時間は一律ではありません。このプロセスは、高温の「高速」サイクルではわずか10分から、従来のサイクルでは数時間、あるいは一晩かかることもあります。このばらつきは恣意的なものではなく、特定の材料、炉の技術、および望ましい臨床結果の関数です。

ジルコニアの最適な焼結時間は固定された数値ではなく、温度とのバランスをとるべき変数です。このバランスは、特定のジルコニアディスク、修復物のサイズ、および主要な目標が最大強度、審美性、または生産速度のいずれであるかによって決定されます。

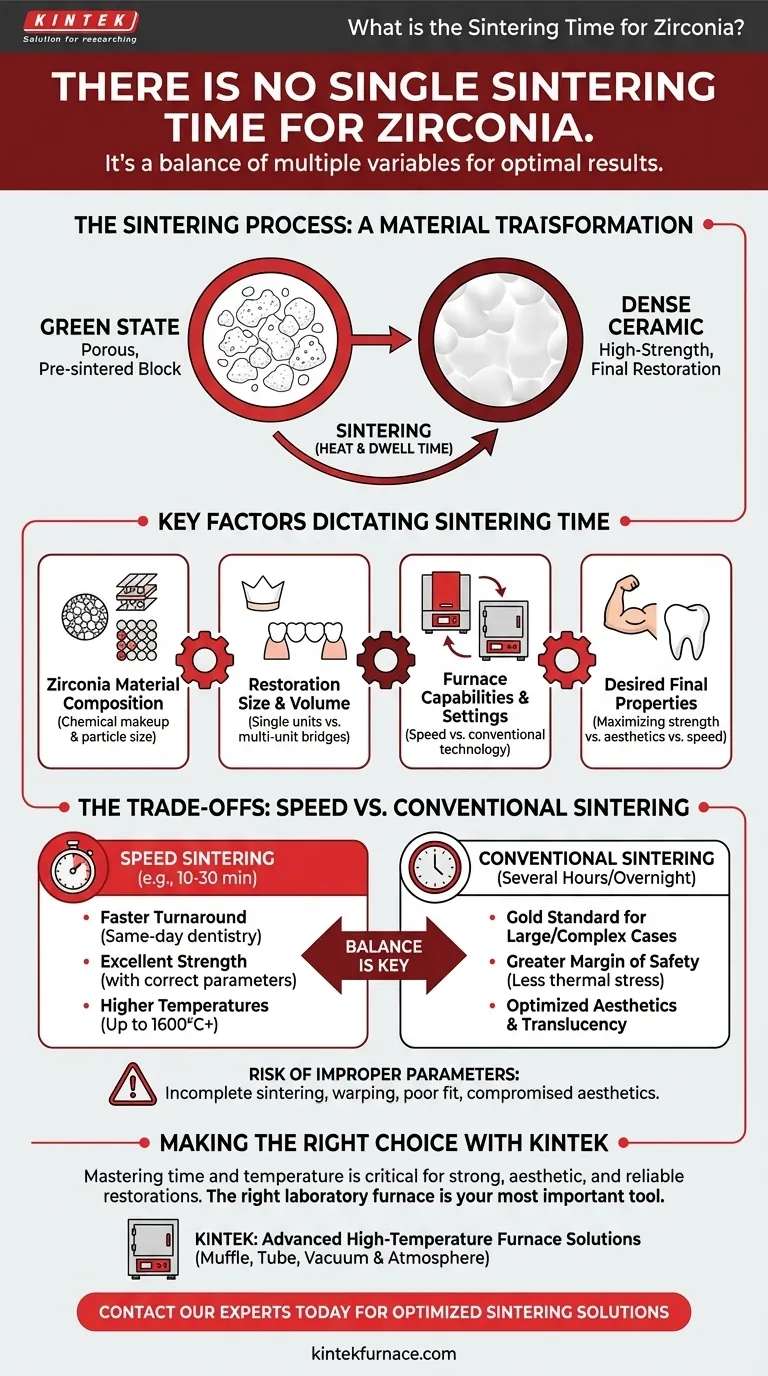

焼結プロセス:材料の変革

焼結は、チョークのようなプレ焼結ジルコニアミリングブロック(しばしば「グリーン状態」と呼ばれる)を、緻密で高強度のセラミック修復物に変換する重要なステップです。

「グリーン」から緻密へ

グリーン状態のジルコニアは、微細な粒子が圧縮されて構成されています。焼結は高温を使用してこれらの粒子を融合させ、粒子間の細孔を除去し、材料を大幅に収縮させて緻密化させます。

熱と保持時間の役割

炉は徐々に目標温度(通常1450°Cから1600°C)まで加熱されます。その後、この最高温度を特定の時間(保持時間またはソーク時間として知られる)維持します。この間に緻密化と結晶化の大部分が発生し、ジルコニアに最終的な強度と特性が与えられます。

焼結時間を決定する主要な要因

理想的な焼結スケジュールは、相互に関連するいくつかの変数によって決定される正確なレシピです。1つを変更すると、他の調整が必要になります。

ジルコニア材料の組成

異なる種類のジルコニア(例:高強度不透明タイプ対高透過性前歯タイプ)は、独自の化学組成と粒度を持っています。各メーカーは、材料の特性を最適化するために設計された特定の検証済み焼結プロトコルを提供しています。

修復物のサイズと体積

小さな単冠のコーピングは、大きな複数歯のブリッジよりもはるかに速く焼結できます。大きな修復物は、熱が均一に浸透し、ひび割れや反りを引き起こす可能性のある熱衝撃を防ぐために、より遅い加熱および冷却速度、およびより長い保持時間を必要とします。

炉の能力と設定

従来の焼結炉は、より長い数時間のサイクルを必要とします。最新の「高速」炉は、非常に高い温度(1600°C以上)に迅速に到達するように特別に設計されており、保持時間を劇的に短縮できます。時にはわずか数分で済むこともあります。

望ましい最終特性

時間と温度は、ジルコニアの最終的な結晶粒構造に直接影響を与え、それが強度と透過性に影響します。非常に速い高温サイクルは、曲げ強度を最大化する可能性がありますが、材料の審美特性に影響を与える可能性があります。例えば、ある研究では、1580°Cの高温でわずか10分の保持時間で最高の曲げ強度が達成されることがわかりました。

トレードオフの理解:高速焼結対従来型焼結

焼結サイクルを選択する際には、効率性の必要性と、最適な材料特性と寿命の要件とのバランスを取る必要があります。

高速焼結の利点

主な利点は、劇的に速いターンアラウンドであり、単冠修復物の即日治療を可能にします。互換性のある材料と炉で正しく実行された場合、優れた強度を持つ修復物を作成できます。

従来型焼結の利点

長いサイクルは、ブリッジのような複雑なケースや広範囲のケースのゴールドスタンダードと一般的に考えられています。加熱と冷却が遅いため、熱応力に対する安全マージンが大きくなり、これらのサイクルは、メーカーが材料の長期的な性能と審美性を検証するために使用するものです。

不適切なパラメータのリスク

メーカーの推奨事項から逸脱することは重大なリスクです。不適切なサイクルを使用すると、不完全な焼結(強度の低下につながる)、反り、適合不良、または審美性の低下につながる可能性があります。使用しているジルコニア用に特別に設計されたプログラムを常に使用してください。

目標に合った適切な選択をする

常に、使用する特定のジルコニアのメーカーの指示を参照することから始めてください。そこから、臨床的および生産的ニーズに基づいて情報に基づいた選択を行うことができます。

- 単冠の最速ターンアラウンドが主な焦点である場合:このプロセス用に検証されたジルコニアを使用している限り、互換性のある炉での高速焼結サイクルが理想的な選択肢となる場合があります。

- 大きなブリッジの最大の予測可能性が主な焦点である場合:均一な緻密化を確保し、熱応力を最小限に抑えるためには、従来のより長い焼結サイクルが最も信頼性の高いアプローチです。

- 前歯ケースの審美性の最適化が主な焦点である場合:意図された透過性とシェードを達成するために微調整された、メーカー推奨の従来のサイクルに厳密に従ってください。

- 疑問がある場合:ジルコニアメーカーが提供する標準的な従来型焼結サイクルを使用してください。これが最もテストされ、検証された方法です。

最終的に、ジルコニア焼結を習得することは、時間と温度が特定の望ましい結果を達成するためのツールであることを理解することです。

要約表:

| 要因 | 焼結時間への影響 |

|---|---|

| ジルコニア材料 | 高透過性タイプと高強度タイプでは、異なる検証済みプロトコルが必要です。 |

| 修復物のサイズ | 小さなクラウンは速く焼結されます。大きなブリッジは反りを防ぐためにより遅く、より長いサイクルが必要です。 |

| 炉の種類 | 高速炉は10分サイクルを可能にします。従来の炉は数時間のサイクルを必要とします。 |

| 望ましい結果 | 強度、審美性、生産速度の最大化には、異なる時間/温度バランスが必要です。 |

KINTEKで完璧なジルコニア焼結結果を達成

時間と温度のバランスをマスターすることは、強力で審美的かつ信頼性の高いジルコニア修復物にとって不可欠です。適切なラボ用炉は、あなたの最も重要なツールです。

KINTEKは、卓越した研究開発と自社製造を活かし、歯科ラボに高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、真空・雰囲気炉を含む当社の製品ラインは、独自の焼結要件を正確に満たすための強力なディープカスタマイズ能力によって補完されています。即日治療のための高速サイクルが必要な場合でも、複雑なブリッジワークのための従来のサイクルが必要な場合でも対応します。

焼結プロセスの最適化をお手伝いします。今すぐ当社の専門家にお問い合わせください。お客様の特定のニーズについて話し合い、ラボに最適な炉ソリューションを見つけてください。

ビジュアルガイド

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 底部昇降式ラボ用マッフル炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉