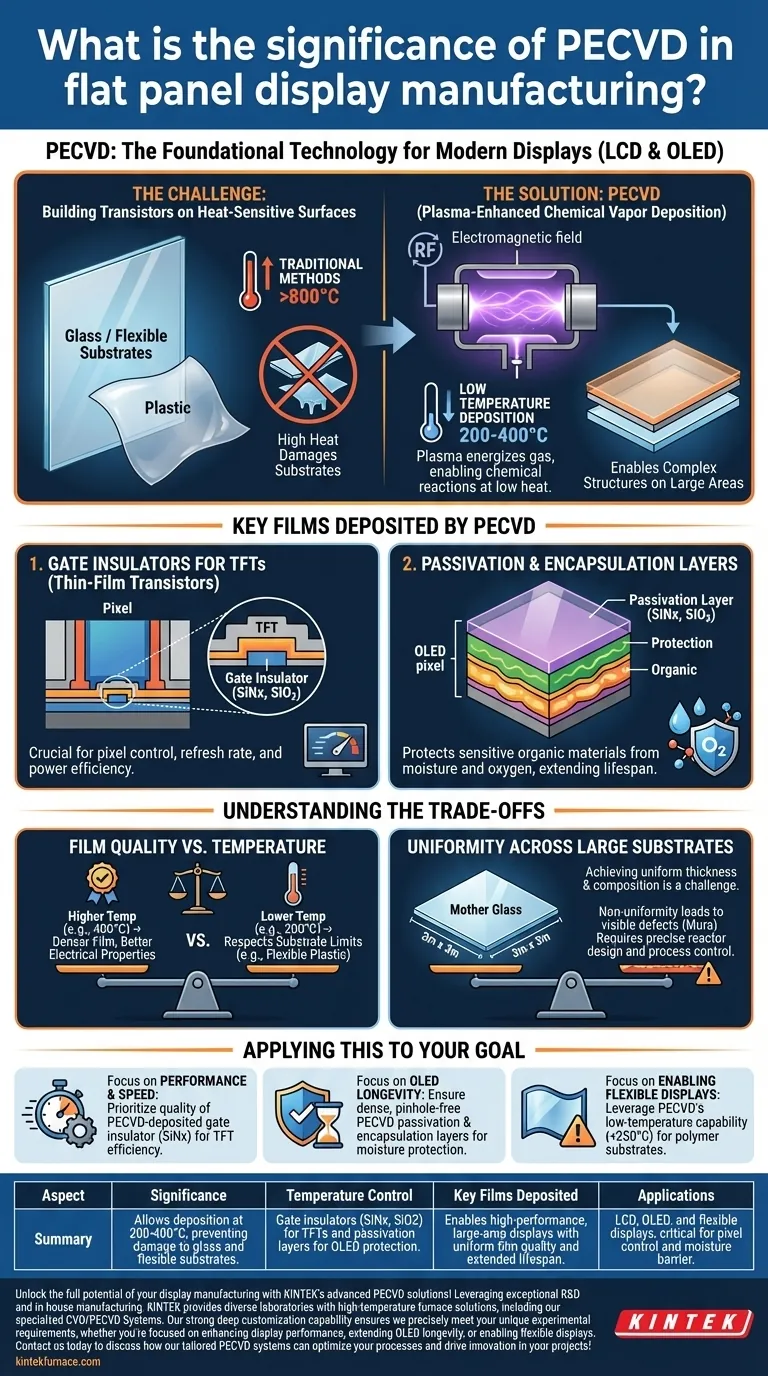

現代のディスプレイ製造において、プラズマCVD(PECVD)は単なる補助的なプロセスではなく、基盤となる技術です。それは、LCDおよびOLED画面上のすべてのピクセルを制御する微細な電子構造、特に薄膜トランジスタ(TFT)の作成を可能にします。PECVDがなければ、私たちが日常的に使用している高性能で大面積のディスプレイは、商業的に実現不可能でしょう。

PECVDの核心的な重要性は、高品質で電子的に重要な薄膜を低温で成膜できることです。この低温能力こそが、従来の高温法では損傷したり歪んだりする、ガラスや柔軟なプラスチックのような大型で熱に弱い基板上に複雑な半導体構造を構築することを可能にします。

核心的な課題:ガラス上にトランジスタを構築する

PECVDの役割を理解するには、まずディスプレイ製造の根本的な問題、すなわち、巨大で非伝統的な表面での半導体製造を理解する必要があります。

なぜ温度が制限要因なのか

小型で堅牢なシリコンウェハー上に構築される半導体チップとは異なり、フラットパネルディスプレイは巨大なガラスまたはフレキシブルポリマーシート上に製造されます。

これらの基板は熱予算が低いです。ガラスは歪む可能性があり、プラスチックは従来の半導体成膜プロセスで使用される高温(通常800°C以上)にさらされると溶けてしまいます。

PECVDが温度問題を解決する方法

PECVDはプラズマを使用することで、高い熱エネルギーの必要性を回避します。電磁場(通常は高周波)がガス混合物を活性化し、プラズマを生成します。

このプラズマには高反応性のイオンとラジカルが含まれており、これらが基板表面に薄膜として堆積します。極端な熱ではなくプラズマが化学反応に必要なエネルギーを供給するため、はるかに低い温度(通常200~400°C)で成膜を行うことができます。

ディスプレイにおけるPECVDで成膜される主要な薄膜

PECVDは、ディスプレイのピクセルアーキテクチャにおいてそれぞれ重要な機能を果たすいくつかの異なる層の作成に使用されます。

薄膜トランジスタ(TFT)用のゲート絶縁膜

アクティブマトリクスディスプレイのすべてのピクセルは、小さなスイッチとして機能する少なくとも1つのTFTによって制御されます。このスイッチの重要なコンポーネントは、ゲート絶縁膜です。

PECVDは、この絶縁層を形成するために、窒化ケイ素(SiNx)や二酸化ケイ素(SiO2)などの誘電体材料を成膜するために使用されます。この膜の品質は、トランジスタの性能に直接影響し、画面のリフレッシュレートや消費電力などの要因に影響を与えます。

パッシベーション層と封止層

ディスプレイには、酸素や湿気にさらされると急速に劣化する敏感な材料が含まれています。これは特にOLEDディスプレイの有機材料に当てはまります。

PECVDは、活性電子回路の上に緻密でピンホールのない窒化ケイ素または二酸化ケイ素の層を成膜します。このパッシベーション層は堅牢なバリアとして機能し、デリケートな部品を保護し、ディスプレイの動作寿命を劇的に延ばします。

トレードオフの理解

不可欠である一方で、PECVDはコスト、速度、最終的な品質に影響を与えるエンジニアリング上の妥協によって支配されるプロセスです。

膜品質と成膜温度のトレードオフ

成膜温度と得られる膜の品質には直接的な関係があります。PECVDは「低温」プロセスですが、その範囲の上限(例:400°C)で成膜された膜は、一般的に低温(例:200°C)で成膜された膜よりも密度が高く、電気特性が優れています。

適切な温度を選択することは、必要な膜品質を達成することと、特に柔軟なプラスチックディスプレイの場合、基板の熱限界を尊重することとの間のバランスをとる行為です。

大型基板全体にわたる均一性

現代のディスプレイ製造工場では、3メートル×3メートルを超える「マザーガラス」基板を使用しています。これほど広大な領域で完全に均一な膜厚と組成を達成することは、大きなエンジニアリング上の課題です。

不均一性は、ディスプレイ全体でのトランジスタ性能のばらつきにつながり、輝度の不均一(ムラ)などの目に見える欠陥を引き起こす可能性があります。原子炉設計とプロセス制御は、この均一性を維持するために不可欠です。

これをあなたの目標に適用する

あなたの焦点によって、PECVDプロセスのどの側面が最も重要かが決まります。

- ディスプレイの性能と速度を最優先する場合: PECVDで成膜されるゲート絶縁膜(SiNx)の品質が最も重要です。なぜなら、それがピクセルのTFTの電気効率を決定するからです。

- OLEDディスプレイの長寿命化を最優先する場合: PECVDパッシベーション層および封止層の密度と完全性が、湿気による劣化を防ぐための最も重要な要因です。

- フレキシブルディスプレイの実現を最優先する場合: PECVDが非常に低い温度(250°C未満)で機能的な電子層を成膜できる能力が主要な実現要因であり、ポリマー基板の使用を可能にします。

結局のところ、PECVDはマイクロエレクトロニクスの原理をフラットパネルディスプレイの巨視的スケールに変換する上で重要な技術です。

要約表:

| 側面 | 重要性 |

|---|---|

| 温度制御 | 200-400°Cでの成膜を可能にし、ガラスやフレキシブル基板への損傷を防ぎます。 |

| 成膜される主要な薄膜 | TFT用ゲート絶縁膜(SiNx、SiO2)とOLED保護用パッシベーション層。 |

| 利点 | 均一な膜品質と長寿命を備えた、高性能な大面積ディスプレイを実現します。 |

| 用途 | LCD、OLED、フレキシブルディスプレイ。ピクセル制御と防湿バリアに不可欠です。 |

KINTEKの先進的なPECVDソリューションで、ディスプレイ製造の可能性を最大限に引き出しましょう!

卓越した研究開発と社内製造力を活かし、KINTEKは、特殊なCVD/PECVDシステムを含む高温炉ソリューションを多様な研究機関に提供しています。当社の強力なディープカスタマイズ能力により、ディスプレイ性能の向上、OLEDの長寿命化、フレキシブルディスプレイの実現など、お客様独自の実験要件に正確にお応えします。

今すぐお問い合わせください。当社のオーダーメイドPECVDシステムが、お客様のプロセスを最適化し、プロジェクトの革新をどのように推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉