先進材料製造において、熱間プレスにおける寸法精度の重要性は、プレスから直接、最終的かつ意図された形状、またはそれに近い形状の部品を製造できる能力にあります。この「ニアネットシェイプ」機能は、部品の後続の機械加工や仕上げがほとんど、あるいは全く必要ないことを意味し、製造時間、材料の無駄、および全体的な製造コストを劇的に削減します。

熱間プレスによる寸法精度の真の価値は、単なる精度の追求ではありません。それは経済的な推進力です。複雑で高い公差を持つ部品を単一のステップで作成することにより、高性能材料の生産チェーン全体を合理化します。

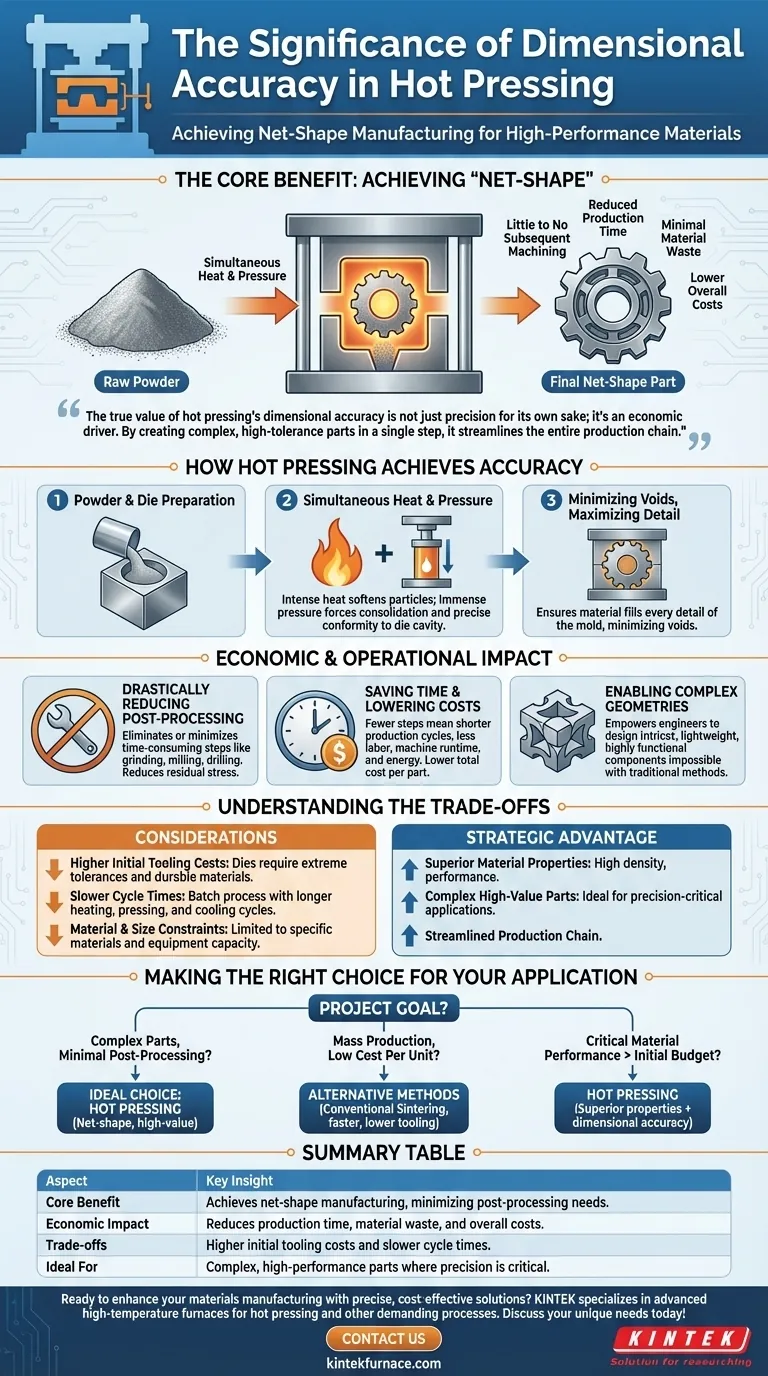

主な利点:「ニアネットシェイプ」製造の実現

熱間プレスは粉末冶金プロセスであり、粉末を同時に加熱し、ダイ(金型)内で一軸の圧力下に置きます。この独自の組み合わせが、その特徴的な精度を可能にしています。

寸法精度とは?

寸法精度とは、製造された部品の最終寸法が、設計図面の元の仕様にどれだけ近いかを示すものです。厳しい公差とは、設計と完成品との間に許容される偏差が非常に少ないことを意味します。

熱間プレスがいかにこれを実現するか

このプロセス中、高い熱が材料粒子を軟化させ、同時に強大な圧力がそれらを緻密に固着させ、ダイキャビティの形状に正確に適合させます。この同時作用により、空隙が最小限に抑えられ、材料が金型の隅々まで充填されることが保証されます。

原材料から完成品まで

まず粗い形状(「ビレット」)を作成してから機械加工するプロセスとは異なり、熱間プレスは単一の制御された操作で原材料の粉末を固着させ、最終的な形状を形成します。この統合こそがその効率の鍵となります。

経済的および運用的影響

ニアネットシェイプ部品を作成できる能力は、製造プロジェクトの実現可能性とコスト効率に大きな影響を与えます。

後処理の劇的な削減

研削、フライス加工、穴あけなどの二次的な機械加工は、しばしば時間がかかり、コストがかかり、部品に残留応力を導入する可能性があります。最初から寸法精度の高い部品を製造することにより、熱間プレスはこれらの仕上げ工程の必要性を最小限に抑えるか、完全に排除します。

時間とコストの節約

製造工程が少なくなることは、生産サイクルの短縮に直結します。これにより、人件費、機械稼働時間、エネルギー消費が節約され、特に機械加工が困難な材料の場合、部品あたりの総コストが低下します。

複雑な形状の実現

高い寸法精度は、エンジニアが従来の切削加工では作成が困難、高価、あるいは不可能であったであろう複雑な部品を設計することを可能にします。これにより、最適化され、軽量で、高機能な設計への道が開かれます。

トレードオフの理解

熱間プレスの精度は強力ですが、特定の考慮事項が伴います。あらゆる用途に最適なソリューションというわけではありません。

初期の金型コストの高さ

熱間プレスで使用されるダイは、極めて高い公差で機械加工され、激しい熱と圧力に耐えられる材料で作られる必要があります。これにより、他の方法と比較して金型への初期投資が高くなります。

サイクルタイムの遅さ

熱間プレスは通常、加熱、加圧、冷却のサイクルが長いバッチプロセスです。金属粉末射出成形や従来のプレス・焼結などの大量生産方法と比較すると、部品ごとのサイクルタイムは遅くなります。

材料とサイズの制約

このプロセスは特定の材料、主に先進セラミックス、複合材料、および特定の金属粉末に最適です。さらに、最終コンポーネントのサイズは、熱間プレス装置の能力とサイズによって制限されます。

用途に応じた適切な選択

適切な製造プロセスの選択は、複雑性、生産量、コストに関するプロジェクト固有の目標に完全に依存します。

- 後処理を最小限に抑えながら、複雑な高性能部品の製造を最優先する場合:熱間プレスは理想的な選択肢であり、そのニアネットシェイプ機能により高付加価値部品を効率的に提供します。

- 単位あたりのコストを最も低く抑えて、単純な部品の大量生産を最優先する場合:より速いサイクルタイムと低い金型コストにより、従来の焼結などの代替方法の方が経済的かもしれません。

- 初期の金型予算よりも材料性能が最終製品にとってより重要である場合:熱間プレスは、その寸法精度に加えて、優れた材料特性(高密度など)を提供し、投資を正当化します。

最終的に、寸法精度の役割を理解することで、熱間プレスを、精度と性能が最も重要となる状況で、優れたコンポーネントを作成するための戦略的なツールとして活用することができます。

要約表:

| 側面 | 重要な洞察 |

|---|---|

| 主な利点 | ニアネットシェイプ製造を実現し、後処理の必要性を最小限に抑えます。 |

| 経済的影響 | 製造時間、材料の無駄、および全体的なコストを削減します。 |

| トレードオフ | 初期の金型コストが高く、サイクルタイムが遅くなります。 |

| 最適用途 | 精度が重要な、複雑な高性能部品。 |

精密で費用対効果の高いソリューションで材料製造を強化する準備はできていますか? KINTEKは、熱間プレスやその他の要求の厳しいプロセスに合わせて調整された真空・雰囲気炉、CVD/PECVDシステムを含む先進的な高温炉を専門としています。当社の深いカスタマイズ能力により、お客様固有の実験的および生産上のニーズを満たし、優れた寸法精度と効率の達成を支援します。当社のサポートがお客様のプロジェクトと成功をどのように推進できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- セラミックファイバーライナー付き真空熱処理炉