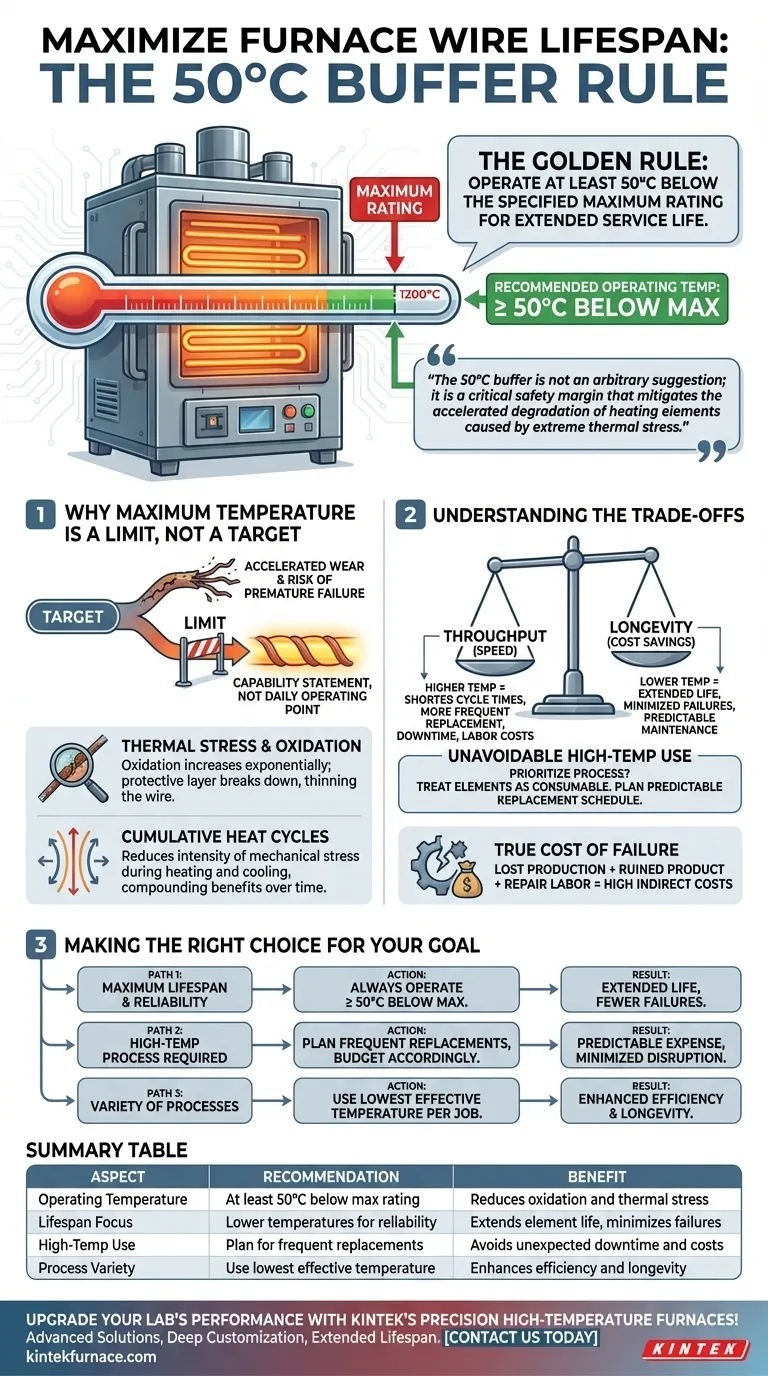

炉ワイヤーの寿命を最大化するには、装置を規定の最高定格より少なくとも50°C低い温度で操作する必要があります。この単純なバッファは、発熱体の耐用年数を延ばし、炉の長期的な信頼性を確保するための最も効果的な単一の対策です。

50°Cのバッファは恣意的な提案ではありません。これは、極端な熱応力によって引き起こされる発熱体の急速な劣化を軽減するための重要な安全マージンです。絶対的な最大定格で運転すると、素子の寿命が劇的に短くなり、早期かつ高額な故障のリスクが増大します。

最高温度はターゲットではなく限界である理由

この規則の背後にある原理を理解することで、より良い運用上の決定を下すことができます。「最高温度」定格は、その炉が達成できる絶対的な限界を示すものであり、そのレベルでの持続的な運転に対する推奨される日常の動作点ではありません。

熱応力と酸化の科学

発熱体は通常、カンタルやニクロムなどの合金で作られており、電流の流れに抵抗することで激しい熱を発生させます。

非常に高い温度では、材料の酸化速度が指数関数的に増加します。このプロセスは保護的な酸化膜を形成しますが、最高温度に近づけすぎると、この膜が急速に成長し、脆くなり、剥がれ落ち、ワイヤーが薄くなって最終的に故障します。

「最高定格温度」の意味

メーカーの最高温度定格は、理想的な条件下で炉が達成できる絶対的なピークを定義します。それは、そのレベルで持続的に運転することによる累積的な摩耗を考慮に入れていません。

この限界を日常的な目標として扱うことは、常に車のエンジンをレッドラインで回し続けることに似ています。可能ではありますが、それは摩耗の加速を保証し、エンジンの寿命を劇的に短くします。

熱サイクルの累積的影響

部品の故障は、ワイヤーが加熱と冷却のたびに経験する膨張と収縮である熱サイクルによっても引き起こされます。

より低いピーク温度で運転すると、各サイクル中のこの機械的ストレスの強度が軽減されます。数百または数千サイクルのうちに、このストレスの軽減はワイヤーの構造的完全性に大きな相乗効果をもたらします。

トレードオフの理解

この温度バッファを順守することは、操作速度と長期的なコストとの間の明確な選択を伴います。

スループット対長寿命

主なトレードオフは、処理速度と装置の耐用年数です。より高温で運転するとサイクルタイムが短縮される可能性がありますが、それはより頻繁な素子交換、ダウンタイム、およびメンテナンス作業の直接的なコストとして発生します。

高温運転が避けられない場合

一部の特殊なプロセスでは、炉の最高定格に近い温度を必要とする場合があります。このような状況では、素子の長寿命よりもプロセスの要件を優先するという決定を意識的に下しています。

これがあなたの現実である場合、発熱体を、予測可能な交換スケジュールを持つ消耗部品として扱う必要があります。予期せぬ破壊的な故障を避けるために、これを見越してメンテナンスを計画する必要があります。

故障の真のコスト

故障した素子のコストは、単にワイヤーの価格だけではありません。真のコストには、ダウンタイム中の生産損失、故障時に炉内にあった可能性のある破損した製品、および修理に必要な人件費が含まれます。温度管理に対する規律あるアプローチは、これらの間接的なコストを最小限に抑えます。

あなたの目標に合った正しい選択をする

あなたの運用戦略は、あなたの主な目的に合致している必要があります。情報に基づいた決定を下すために、次のガイドラインを使用してください。

- 主な焦点が最大の機器寿命と信頼性である場合: 常に最高定格より少なくとも50°C低く、プロセスの許す限りさらに低く操作してください。

- プロセスで最高定格に近い高温が必要な場合: 頻繁な素子交換が運用上必要なコストであることを認識し、それに応じてメンテナンススケジュールと予算を計画してください。

- さまざまなプロセスを実行している場合: すべての作業に対して単一の高温設定を使用するのではなく、特定のジョブで必要な最も低い有効温度を常に採用してください。

この温度の規律を守ることで、炉のメンテナンスは受動的な緊急事態から、予測可能で管理可能な費用へと変わります。

要約表:

| 側面 | 推奨事項 | 利点 |

|---|---|---|

| 動作温度 | 最高定格より少なくとも50°C低い | 酸化と熱応力を軽減 |

| 寿命の焦点 | 信頼性のために低温 | 素子寿命の延長、故障の最小化 |

| 高温使用 | 頻繁な交換を計画する | 予期せぬダウンタイムとコストの回避 |

| プロセスの多様性 | 最も低い有効温度を使用する | 効率と長寿命の向上 |

KINTEKの精密高温炉で研究室の性能をアップグレードしましょう! 優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供します。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズが満たされ、装置の寿命が延び、コストが削減されます。当社の炉の運用を最適化する方法について、今すぐお問い合わせください!

ビジュアルガイド