本質的に、炉で真空を使用する目的は、空気中に含まれる反応性ガス、主に酸素と窒素を除去することです。低圧環境を作り出すことで、炉は加熱された材料を酸化や、品質と性能を低下させるその他の望ましくない化学反応から保護します。

真空の基本的な役割は、炉を単なる加熱装置から高度に制御された環境に変えることです。これは錆のような損傷を防ぐだけでなく、優れた純度、特定の特性、比類のない一貫性を持つ材料の作成を可能にすることです。

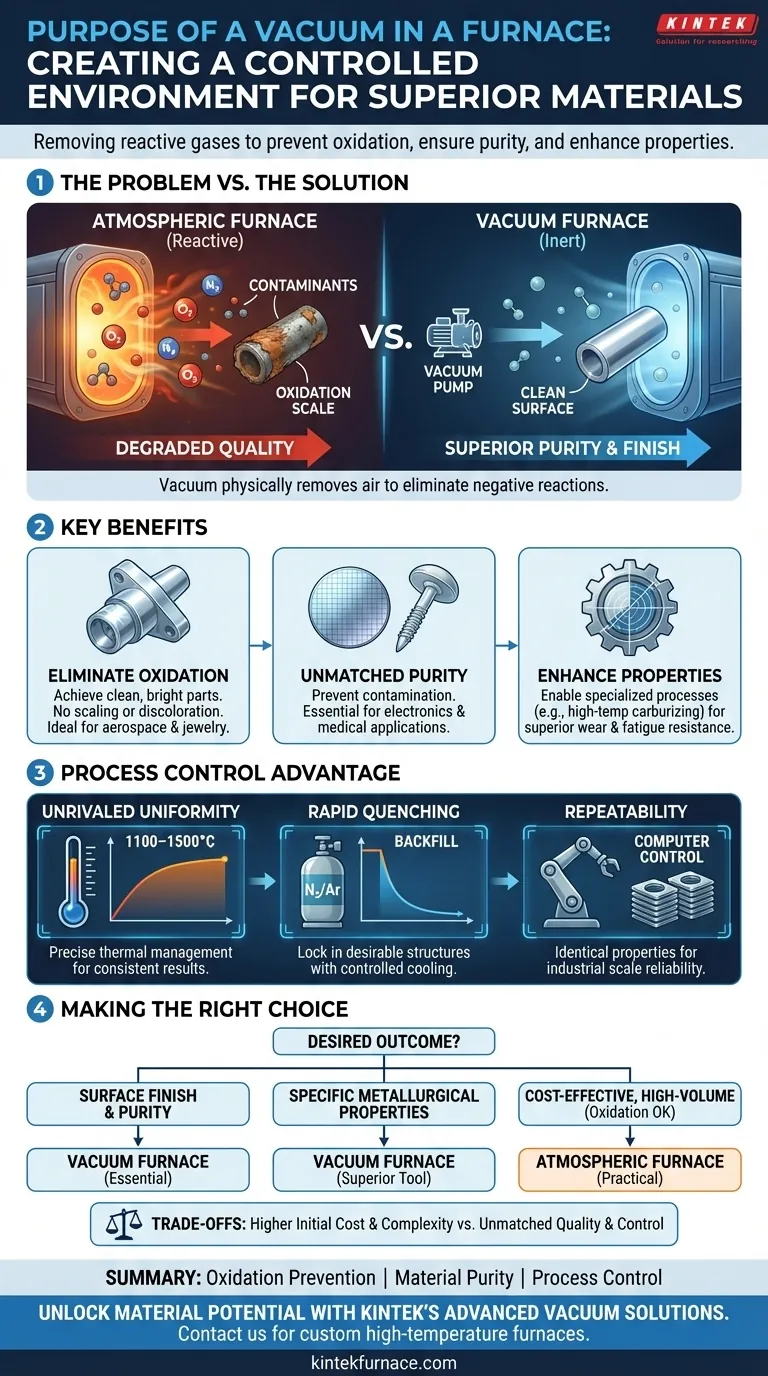

問題:汚染物質としての雰囲気

なぜ常温の空気が高温で有害なのか

金属が通常の雰囲気中で加熱されると、存在する酸素が表面と反応します。このプロセスは酸化として知られ、スケールや変色の層を作り出し、後で除去する必要があるため、材料と時間の無駄になります。

空気中の他のガスも問題を引き起こす可能性があります。例えば、製品の汚染につながり、化学組成を変化させ、最終的な特性を損なう可能性があります。

真空ソリューション:不活性環境の作成

真空炉は、加熱プロセスを開始する前に空気を物理的に除去することでこれを解決します。密閉されたチャンバーから雰囲気を排気することで、これらの負の反応の可能性は実質的に排除されます。

これにより、非常にクリーンで不活性な環境が作られ、雰囲気ガスの意図しない影響を受けることなく熱処理プロセスを実行できます。

真空環境の主な利点

優れた表面仕上げのための酸化排除

最も直接的な利点は、炉から取り出したばかりでクリーンで光沢のある部品です。スケールを引き起こす酸素がないため、部品は元の金属光沢を保持します。

これは、表面の完全性と外観が最重要であり、化学洗浄やサンドブラストのような後処理ステップが望ましくない航空宇宙や宝飾品製造のような産業では重要です。

比類のない材料純度の実現

雰囲気を除去することで、酸素や炭素などのガスが材料を汚染するのを防ぎます。これにより、非常に純粋な金属や合金の生産が可能になります。

このレベルの純度は、エレクトロニクス、医療インプラント、および先進材料科学研究における高性能アプリケーションに不可欠です。

特定の材料特性の強化

真空により、材料の特性を微調整する特殊なプロセスが可能になります。例えば、高温浸炭はより速く、より効果的に実行できます。

酸素がなければ、浸炭層に内部酸化が発生せず、優れた疲労寿命と耐摩耗性が得られます。これらは従来の炉では達成できない特性です。

純度を超えて:プロセス制御の利点

比類のない温度均一性

真空炉は、優れた熱管理のために設計されており、しばしば1100~1500°C(2000~2800°F)の範囲で均一な温度を提供します。

高度な断熱材と制御システムが熱損失を最小限に抑え、部品全体がまったく同じ熱処理を受けることを保証します。この精度は、一貫した結果を達成するための鍵です。

急速冷却(焼入れ)機能

多くの真空炉では、窒素やアルゴンなどの不活性ガスをチャンバーに再充填することで急速冷却が可能です。この焼入れプロセスは、加熱中に生成された望ましい金属組織を固定します。

加熱と冷却の両サイクルを高い精度で制御できるこの能力は、エンジニアに材料の最終的な硬度、強度、耐久性に対する絶大な制御を与えます。

金属学的再現性の確保

真空排気から加熱、焼入れまでの全プロセスがコンピューター制御されることが多いため、結果は非常に再現性が高くなります。

工業生産においては、これはバッチ内のすべての部品、および時間の経過とともにすべてのバッチが同一の特性を持つことを意味し、規模に応じた信頼性と品質を保証します。

トレードオフの理解

初期コストと複雑さの増加

真空炉は、標準的な雰囲気炉よりも構築と維持が複雑で高価です。真空ポンプ、シール、高度な制御システムはかなりの投資を意味します。

場合によってはサイクルタイムが遅くなる

チャンバーを真空レベルまで排気する必要があるため、各サイクルの開始に時間がかかります。一部の大量生産、低スペックのアプリケーションでは、連続雰囲気炉と比較してこれが欠点となる可能性があります。

常に必要とは限らない

表面の酸化層が許容されるか、簡単に除去できる単純なアニーリングやテンパリングの場合、真空炉の費用と複雑さは正当化されないかもしれません。ツールは作業の要件に合致している必要があります。

目標に合った適切な選択をする

最終的に、真空炉を使用するかどうかの決定は、材料に求める結果によって異なります。

- 主な焦点が表面仕上げと純度である場合:酸化を防ぎ、熱処理プロセスから直接クリーンで光沢のある部品を提供するために、真空炉は不可欠です。

- 主な焦点が特定の金属学的特性の達成である場合:雰囲気、温度、焼入れに対する精密な制御により、真空炉は高度な材料開発のための優れたツールとなります。

- 主な焦点が費用対効果の高い大量処理である場合:表面酸化が許容されるか、後処理で管理できるのであれば、従来の雰囲気炉の方が実用的かもしれません。

真空が制御のためのツールであることを理解することで、特定のエンジニアリング目標に合った適切なプロセスを選択できるようになります。

まとめ表:

| 主要な側面 | 真空炉における目的 |

|---|---|

| 酸化防止 | 表面のスケールや変色を防ぐために酸素を除去 |

| 材料純度 | 高純度金属および合金のために汚染物質を排除 |

| プロセス制御 | 一貫した結果のために精密な温度と冷却を可能にする |

| 用途 | 航空宇宙、宝飾品、エレクトロニクス、医療インプラントに最適 |

KINTEKの先進的な真空炉ソリューションで、材料の可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、マッフル、チューブ、ロータリー、真空&雰囲気炉、CVD/PECVDシステムなど、多様な高温炉オプションをさまざまな研究所に提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験要件に正確に応え、優れた純度、強化された特性、比類のない一貫性を提供します。今すぐお問い合わせください。熱処理プロセスを最適化し、ラボの効率を高める方法についてご相談ください!

ビジュアルガイド