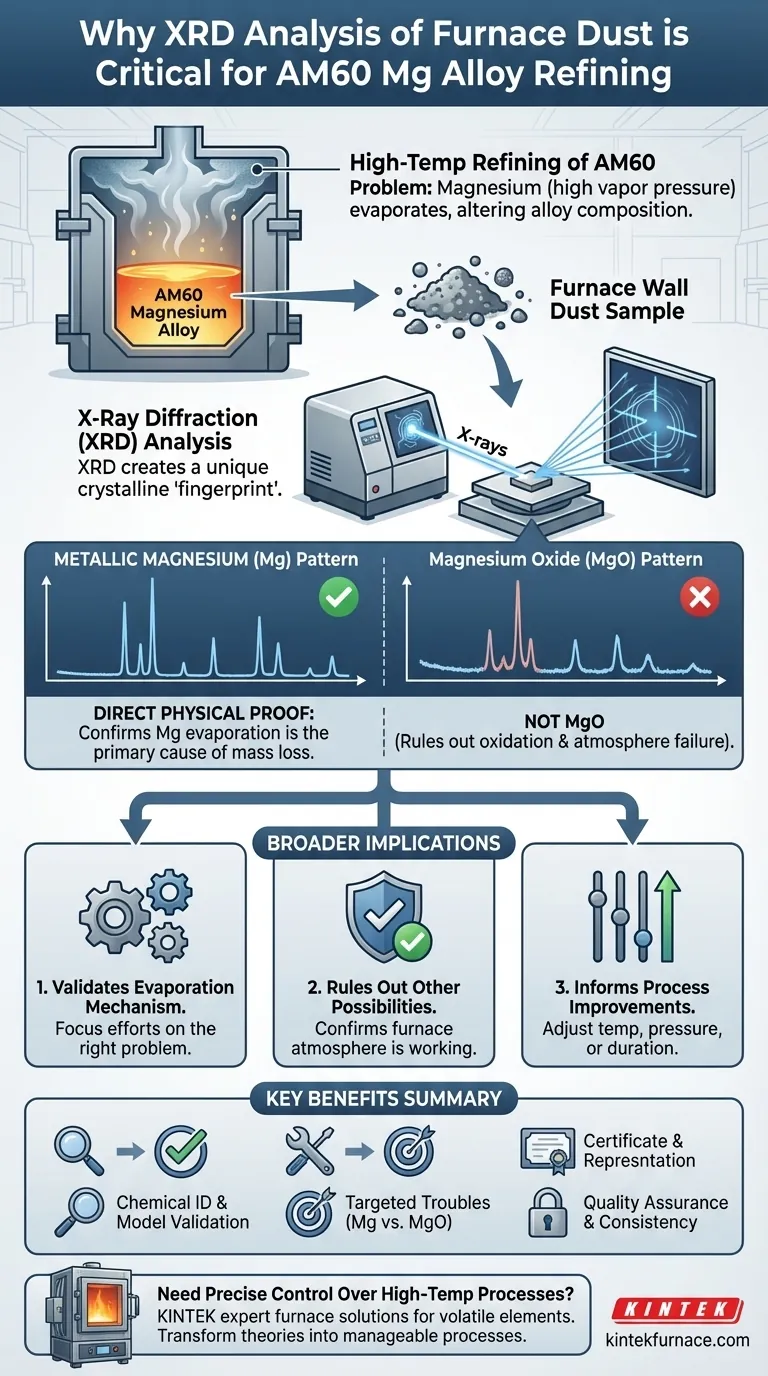

要するに、炉壁からのダストをX線回折(XRD)で分析する目的は、それを化学的に同定することです。この分析は、高温精錬プロセス中にAM60合金から蒸発する主な元素が金属マグネシウムであることを直接的な物理的証拠として提供し、質量の損失や合金組成の変化が生じる理由についての科学的理解を検証します。

最も重要な点は、この分析は単なるルーチンチェックではなく、材料損失(マグネシウム蒸発)の理論的理解を物理的に証明された事実に変えるための重要な調査ステップであり、プロセス制御と品質保証に不可欠であるということです。

精錬中の材料損失の理解:核心的な問題

AM60のようなマグネシウム合金の高温精錬は、必要不可欠ですが不安定なプロセスです。XRDテストの目的を理解するには、まずそれが解決に役立つ問題を理解する必要があります。

高い蒸気圧の課題

マグネシウムは比較的高い蒸気圧を持っており、高温で液体から気体に変化しやすい傾向があります。

AM60合金中のアルミニウムなどの他の元素は、蒸気圧がはるかに低く、同じ条件下で蒸発する可能性は低いです。

この違いは大きな課題を生み出します。精錬中、蒸発によってかなりの量のマグネシウムが失われ、合金の最終的な化学組成が変化する可能性があります。

仮説から証拠へ

化学的原理に基づき、冶金学者はマグネシウムの損失が質量の減少の主な原因であると予測できます。しかし、科学的または工学的なプロセスは理論だけに頼ることはできません。

プロセスを制御するには、物理的証拠が必要です。より冷たい炉壁に凝縮するダストは、溶融合金から蒸発した物質の収集された証拠です。

XRD:決定的な調査ツール

ここでX線回折が重要なツールとなります。それは、よく根拠のある仮説から確認された事実へと移行する、収集されたダストの曖昧さのない同定を提供します。

結晶性物質の指紋

XRDを、あらゆる結晶性物質のユニークな指紋を作成する技術と考えてください。

X線ビームが材料に当たると、その結晶構造内の原子の配置に基づいて特定のパターンに回折します。2つの異なる結晶性物質が同じパターンを生成することはありません。

決定的な結果

炉ダストでXRD分析を実行することにより、その回折パターンを既知の材料のデータベースと比較できます。

この場合の分析により、純粋な金属マグネシウムのパターンが明らかになりました。これは、溶融合金から離れる物質がアルミニウムや他の化合物ではなくマグネシウムであったことの、直接的で反論の余地のない証拠です。

分析の広範な意味合い

ダストの同一性を確認することは、プロセス制御と品質保証に重要な結果をもたらします。この単純なテストは、炉内で何が起こっているかの全体的なモデルを検証します。

蒸発メカニズムの検証

最も直接的な結果は、蒸発メカニズムの検証です。これは、質量損失と組成変化の主な原因がマグネシウムの蒸発であることを確認し、エンジニアが正しい問題の解決に努力を集中できるようにします。

他の可能性の除外

XRDの結果は、見つからなかったことによっても同様に重要です。

もしダストが酸化マグネシウム(MgO)として同定された場合、炉の保護雰囲気の失敗とマグネシウムの燃焼を示唆することになります。金属マグネシウムが見つかったことは、雰囲気が意図したとおりに機能していた可能性が高く、問題は純粋に熱による蒸発であると確認されます。

プロセス改善への情報提供

マグネシウム蒸発が問題であることを確実に知ることで、エンジニアは的を絞ったソリューションを開発できます。これには、精錬温度の低下、炉内圧力の上昇、または精錬時間の短縮が含まれ、損失を最小限に抑え、望ましい合金組成を維持します。

プロセスに最適な意思決定

この分析の適用は、主な目的によって明確で実行可能な洞察を提供します。

- 主な焦点がプロセス検証である場合: 炉の副産物に対してXRDを使用し、材料挙動の理論モデルを確認する決定的な物理的証拠を得てください。

- 主な焦点が品質管理である場合: 組成変化の正確なメカニズムを特定することは、それを制御し、最終合金が一貫して仕様を満たすことを保証するための最初のステップです。

- 主な焦点がトラブルシューティングである場合: この分析により、材料損失が単純な蒸発(金属Mg)によるものか、酸化(MgO)のようなより深刻なプロセス障害によるものかを迅速に判断できます。

最終的に、このダストの分析は、複雑な化学理論を測定、管理、解決できる具体的な工学的問題に変えます。

概要表:

| XRD分析の目的 | 主な洞察 | プロセスへの影響 |

|---|---|---|

| 化学的同定 | 金属マグネシウムが主な蒸発元素であることを確認 | 質量の損失に関する理論モデルを検証 |

| メカニズム検証 | 蒸発(Mg)と酸化(MgO)を区別 | 的を絞ったトラブルシューティングと雰囲気制御を可能にする |

| 品質保証 | 組成変化の直接的な証拠を提供する | 合金仕様の一貫した遵守をサポート |

| プロセス改善 | 温度、圧力、時間の調整に情報を提供する | マグネシウムの損失を最小限に抑え、精錬効率を最適化する |

高温プロセスの精密制御が必要ですか?

この分析は、材料挙動とプロセスパラメータの間の重要なリンクを示しています。マグネシウムのような揮発性元素を含むプロセスでは、精密な熱制御は譲れません。

KINTEKの専門知識が、このレベルの制御達成を支援します。専門的なR&Dと製造に裏打ちされた当社は、マッフル炉、チューブ炉、ロータリー炉、真空炉、CVD炉システムを提供しており、特殊合金の精錬、熱処理、先進材料の開発など、独自の高温用途に合わせてすべてカスタマイズ可能です。

複雑な材料理論を管理可能で高収率のプロセスに変えるお手伝いをさせてください。

当社の熱工学専門家に今すぐお問い合わせください。KINTEKソリューションが、プロセスの検証、品質管理、トラブルシューティング能力をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用