その核となるのは、マイクロ波プラズマ化学気相成長(MPCVD)システムは、合成ダイヤモンドやその他の高度な炭素材料を成長させるために設計された高度に専門化された機械です。特定のガスからプラズマを生成するためにマイクロ波エネルギーを使用し、炭素原子が基板上に沈着して完全な結晶構造を形成し、高純度の膜を原子ごとに構築することを可能にします。

MPCVDシステムの中心的な目的は、単に材料を作成することではなく、それらを基本的なレベルで設計することです。それは、従来のPVD(物理気相成長法)方法では製造が不可能な、ダイヤモンドのような非常に高性能な材料を作成するために必要な温度、圧力、および純度の制御を提供します。

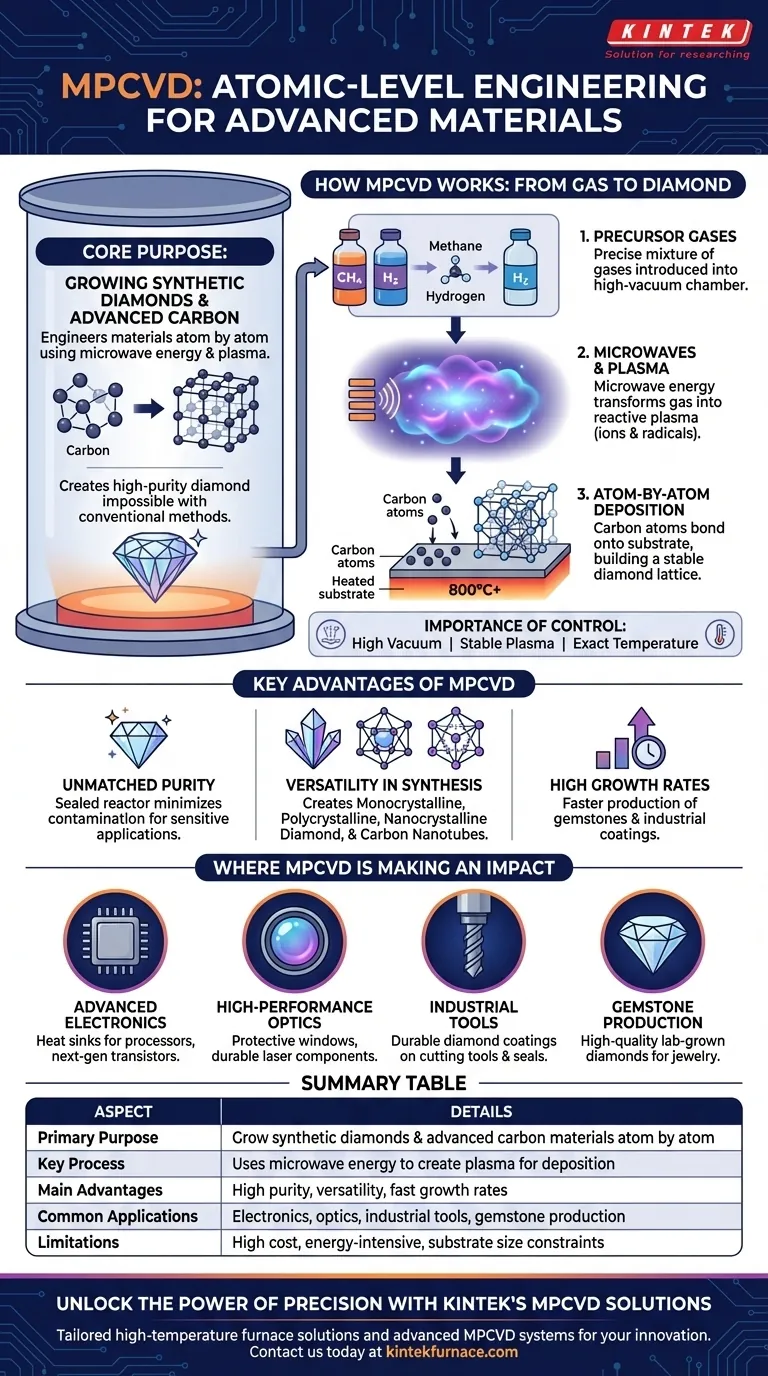

MPCVDの仕組み:ガスからダイヤモンドへ

MPCVDシステムは、ハイテクの原子構築チャンバーのように機能し、ガス状から材料を細心の注意を払って組み立てます。

コア原理:前駆体ガス

プロセスは、前駆体として知られるガスの精密な混合物を高真空チャンバーに導入することから始まります。ダイヤモンドの成長の場合、これは通常、炭素源(メタンなど)と水素の組み合わせです。

マイクロ波の役割

このガス混合物は、強力なマイクロ波でエネルギーを与えられます。このエネルギーはガス分子から電子を剥ぎ取り、それらをプラズマ、つまり明るく光るイオンとラジカルの非常に反応性の高い雲に変えます。

原子ごとの堆積

このプラズマ内で、炭素原子は準備された基板上に堆積されます。800°Cを超えることが多い高温を含む、慎重に制御された条件は、これらの原子が強力で安定したダイヤモンド結晶格子に結合するのを促進します。

制御の重要性

最終製品の品質は、精度に完全に依存します。システムが高真空、安定したプラズマ、および正確な温度を維持する能力が、結果が完璧な単結晶ダイヤモンドであるか、より秩序の低い多結晶膜であるかを決定します。

MPCVDプロセスの主な利点

システムの複雑さは、特に優れた特性を持つ材料を作成する上で、それが提供する独自の機能によって正当化されます。

比類のない純度と品質

プロセスは、高真空下で密閉された金属反応器内で行われます。この設計は、大気やチャンバー自体からの汚染を最小限に抑え、並外れた純度のダイヤモンド膜をもたらします。これは、敏感な電子および光学アプリケーションにとって非常に重要です。

材料合成の汎用性

MPCVDは1種類の材料に限定されません。プロセスパラメータを調整することで、オペレーターはさまざまな構造を作成できます。

- 単結晶ダイヤモンド:ハイエンドエレクトロニクスや宝石向けの単一の完璧な結晶。

- 多結晶ダイヤモンド:切削工具や耐摩耗部品の耐久性のあるコーティングに理想的な、より小さな結晶の集合体。

- ナノ結晶ダイヤモンド:非常に小さな結晶が超平滑で低摩擦の表面を形成します。

- カーボンナノチューブとナノワイヤー:次世代研究向けの先進材料。

高い成長速度

他の堆積方法と比較して、MPCVDシステムの安定したプラズマと広い動作圧力範囲は、より速い成長速度を可能にし、実験室で栽培された宝石や工業用ダイヤモンドコーティングなどの材料を製造するために、商業的に実現可能にします。

トレードオフの理解

強力である一方で、MPCVD技術には実用上の限界がないわけではありません。それは、要求の厳しいアプリケーションのための専門的なツールです。

システムの複雑さとコスト

これらは、多額の設備投資を必要とする洗練された高真空システムです。より単純な製造設備とは異なり、操作と保守には専門的なトレーニングが必要です。

高いエネルギー消費

安定した高温プラズマを生成および維持することは、エネルギー集約的なプロセスです。これは、運用コストに貢献し、大規模生産にとって重要な考慮事項です。

基板とサイズの制限

堆積は有限のチャンバー内で行われ、基板の表面積に限定されます。これは、直接作成またはコーティングできるオブジェクトの全体的なサイズと形状を本質的に制限します。

MPCVDが影響を与えている分野

ダイヤモンドを設計する能力は、いくつかのハイテク産業で新たな可能性を切り開きました。

先端エレクトロニクスと半導体

ダイヤモンドは優れた熱伝導体であり、ワイドバンドギャップ半導体です。MPCVDは、高出力プロセッサのヒートシンクとして、またより高い周波数と温度で動作できる次世代トランジスタの作成に利用できます。

高性能光学

ダイヤモンドの極端な硬度と光学的な透明性は、保護窓、過酷な環境向けの耐久性のあるレンズ、および高出力レーザー用のコンポーネントにとって理想的な材料です。

工業用工具と摩耗部品

切削工具、ドリルビット、またはメカニカルシールを多結晶ダイヤモンドの層でコーティングすると、その寿命と性能が劇的に向上します。

宝石の生産

MPCVDは、採掘されたダイヤモンドと化学的・物理的に同一の高品質なラボグロウンダイヤモンドを宝飾業界向けに生産するための主要な方法です。

目標に合った適切な選択をする

この技術を効果的に適用するには、その機能を主要な目標と一致させる必要があります。

- 主な焦点が工業生産(例:切削工具、ヒートシンク)の場合: MPCVDが比較的高い成長速度で耐久性のある多結晶ダイヤモンド膜を堆積できる能力が主な利点です。

- 主な焦点がハイエンドエレクトロニクスまたは光学の場合: 超高純度の単結晶ダイヤモンド膜を成長させるシステムの精度が最も重要な機能です。

- 主な焦点が基礎材料研究の場合: さまざまなダイヤモンド形態、カーボンナノチューブ、およびナノワイヤーを作成する汎用性により、探査に不可欠なツールとなります。

最終的に、MPCVDは、かつてはエンジニアリングが不可能と考えられていた材料を作成するための原子レベルの構築方法を提供します。

概要表:

| 側面 | 詳細 |

|---|---|

| 主な目的 | 合成ダイヤモンドと先進炭素材料を原子ごとに成長させる |

| 主要プロセス | ガスからプラズマを生成するためのマイクロ波エネルギーを使用し、堆積を行う |

| 主な利点 | 高純度、材料タイプの汎用性、高速成長率 |

| 一般的な用途 | エレクトロニクス、光学、産業用工具、宝石生産 |

| 制限事項 | 高コスト、エネルギー集約型、基板サイズの制約 |

KINTEKのMPCVDソリューションで精密な力を解き放つ

高純度ダイヤモンド膜でエレクトロニクス、光学、または産業用途を進化させていますか? KINTEKは、卓越した研究開発と自社製造を活用し、先進のMPCVDシステムを含むオーダーメイドの高温炉ソリューションを提供しています。当社の深いカスタマイズにおける専門知識は、単結晶ダイヤモンド成長であれ、多用途な炭素材料合成であれ、お客様独自の実験ニーズを満たすことを保証します。

今すぐお問い合わせください。当社のMPCVDシステムがお客様のイノベーションをどのように推進できるかご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 縦型ラボ用石英管状炉 管状炉