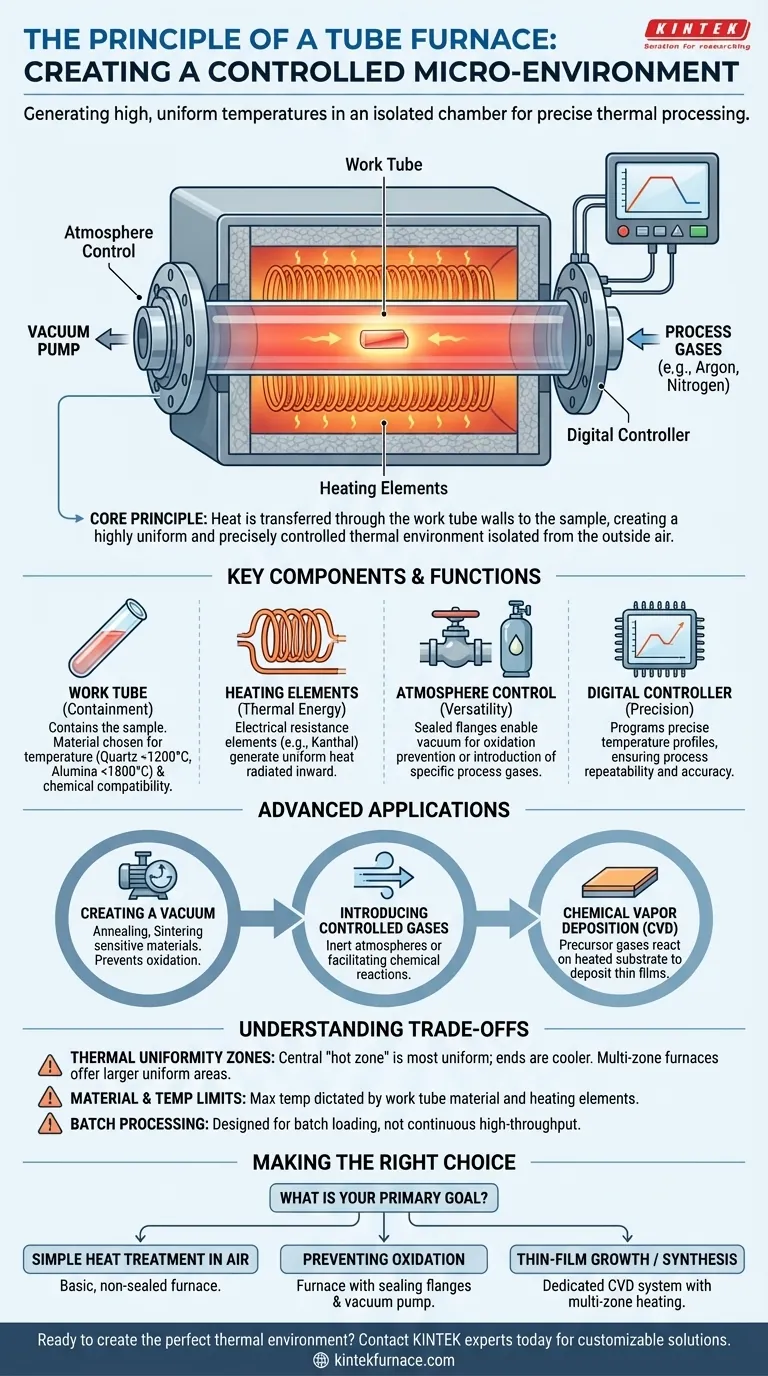

その核心において、管状炉の原理は驚くほど単純です。中央の空洞な管を取り囲むチャンバー内で高温を生成することで動作します。熱はこの管の壁を通して内部に置かれたサンプルに伝達され、外部の空気から隔離された、非常に均一で精密に制御された熱環境を作り出します。

管状炉の真の機能は、単に熱を生成することではなく、密閉された制御可能な微小環境を作り出すことです。サンプルを隔離し、その雰囲気を操作する能力(真空を作り出すか、特定のガスを導入するかに関わらず)が、科学および工学において不可欠なツールとなる理由です。

管状炉がどのように制御を実現するか

管状炉は、いくつかの重要なコンポーネントの相互作用を通じて機能し、それぞれが安定した隔離された加熱プロセスを達成するために明確な目的を果たします。

ワークチューブ:システムの心臓部

サンプルはワークチューブ内に配置され、主要な封じ込め容器として機能します。このチューブの材料は、必要な温度と化学環境に基づいて選択されます。

一般的な材料には、化学的純度と約1200°Cまでの視認性に優れた石英と、より高い温度(1800°Cまで)と優れた耐久性のために使用されるアルミナまたはコランダムがあります。

発熱体:熱エネルギー源

現代の実験室用管状炉は、主に電気抵抗発熱体を使用しています。カンタルや炭化ケイ素などの材料で作られたこれらの発熱体は、ワークチューブの外側に巻き付けられています。

電流がそれらを通過すると、強力で均一な熱を内側に放射し、チューブとその中のサンプルを加熱します。一部の工業規模の炉では燃料燃焼を使用する場合がありますが、電気抵抗ははるかに精密な制御を提供します。

雰囲気制御:汎用性の鍵

管状炉の決定的な特徴は、ワークチューブ内の雰囲気を制御する能力です。特殊なフランジで両端を密閉することにより、内部環境を完全に隔離することができます。

この設定により、オペレーターは空気を排気して真空を作り、不要な酸化を防ぐか、または不活性アルゴンや化学合成用の反応性ガスなどの特定のプロセスガスの連続的な流れを導入することができます。

コントローラー:操作の頭脳

プロセス全体はデジタルコントローラーによって制御されます。このユニットにより、ユーザーはランプアップ速度、目標温度での保持時間、冷却速度など、精密な温度プロファイルをプログラムできます。これにより、プロセスの再現性と精度が保証されます。

原理の実際:高度な応用

この隔離された加熱の基本的な原理により、標準的なオーブンでは不可能な幅広い高度なプロセスが可能になります。

真空環境の作成

真空ポンプを密閉されたフランジの1つに接続することにより、チューブからすべての空気と水分を除去できます。これは、高温で酸素と反応して損傷または汚染される可能性のある敏感な材料のアニーリングや焼結などのプロセスにとって重要です。

制御されたガスの導入

真空が確立されると、ガス入口を介して特定のガスを導入できます。これにより、完全に不活性雰囲気(アルゴンまたは窒素を使用)を作成したり、サンプルの表面で特定の化学反応を促進したりできます。

化学気相成長(CVD)

CVDは、管状炉の能力を示す完璧な例です。このプロセスでは、前駆体ガスが加熱されたチューブを通って基板上に流されます。高温はガスが反応し、基板上に固体材料の薄膜を堆積させるためのエネルギーを提供し、高度な電子機器やコーティングの作成を可能にします。

トレードオフの理解

強力である一方で、管状炉は普遍的な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

熱均一性ゾーン

熱はチューブの端から自然に逃げ、非常に均一な温度を持つ中央の「ホットゾーン」を作り出します。端に近い領域はわずかに低温になります。より広い領域で優れた均一性を必要とするプロセスには、独立した発熱体を持つより複雑で高価な多ゾーン炉が使用されます。

材料と温度の限界

炉の最大動作温度は、発熱体と断熱材によって制限されます。さらに重要なことに、ワークチューブの材料が実用的な限界を決定します。石英チューブはアルミナチューブが必要な温度では使用できず、特定の化学物質は高温でチューブ自体と反応する可能性があります。

バッチ処理、連続フローではない

管状炉は本質的にバッチ処理ツールです。サンプルはロードされ、処理され、冷却され、その後取り出されます。これらは、大規模な工業生産で見られるような高スループットの連続生産向けには設計されていません。

目標に合った適切な選択をする

あなたのアプリケーションによって、必要な管状炉システムのタイプが決まります。

- 空気中での単純な熱処理が主な焦点の場合:基本的な非密閉型管状炉は、簡単なプロセスに優れた温度制御を提供します。

- 酸化防止が主な焦点の場合:密閉フランジと真空ポンプを備えた炉システムは、クリーンで酸素のない環境を作成するために不可欠です。

- 薄膜成長または高度な合成が主な焦点の場合:複数のガス流量コントローラーと多ゾーン加熱を備えた専用のCVDシステムは、複雑な化学反応を管理するために必要です。

管状炉が単なるオーブンではなく、環境チャンバーであることを理解することが、材料革新のためのその可能性を最大限に引き出す鍵となります。

要約表:

| コンポーネント | 機能と主な特徴 |

|---|---|

| ワークチューブ | サンプルを収容。石英(1200°Cまで)またはアルミナ(1800°Cまで)製。 |

| 発熱体 | チューブの周囲で電気抵抗(例:カンタル)により均一な熱を生成。 |

| 雰囲気制御 | 密閉フランジにより、チューブ内部の真空または特定のガス流(不活性/反応性)が可能。 |

| デジタルコントローラー | 精密な温度プロファイル(ランプ、保持、冷却)をプログラムし、再現性のある結果を実現。 |

研究や生産に最適な熱環境を構築する準備はできていますか?

KINTEKでは、お客様の成功が精密で信頼性が高く、カスタマイズ可能な熱処理にかかっていることを理解しています。当社の高度な高温管状炉は、優れた研究開発と社内製造によって設計されており、お客様の実験室が必要とする正確な性能を提供します。

真空システム、ガス流量制御、多ゾーン加熱など、独自の実験設定のための標準構成または深いカスタマイズが必要な場合でも、KINTEKがソリューションを提供します。

お客様の特定のアプリケーションニーズについて話し合いましょう。今すぐ当社の専門家にお問い合わせください。当社の管状炉がお客様の材料革新をどのように加速できるかを探りましょう!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉