その核心において、熱間プレス加工は、金型内に収容された材料に高温と高圧を同時に加える高性能な製造プロセスです。この二重の作用により、材料が固化、成形、結合され、他の方法では達成が困難な、非常に高密度で優れた機械的特性を持つ部品の製造が可能になります。

熱間プレス加工の基本的な原理は、部品を成形するだけでなく、熱エネルギーを使用して材料を十分に柔軟にし、圧力を加えて内部の空隙を除去し、粒子を密接に接触させて緻密な一体構造を作り出すことです。

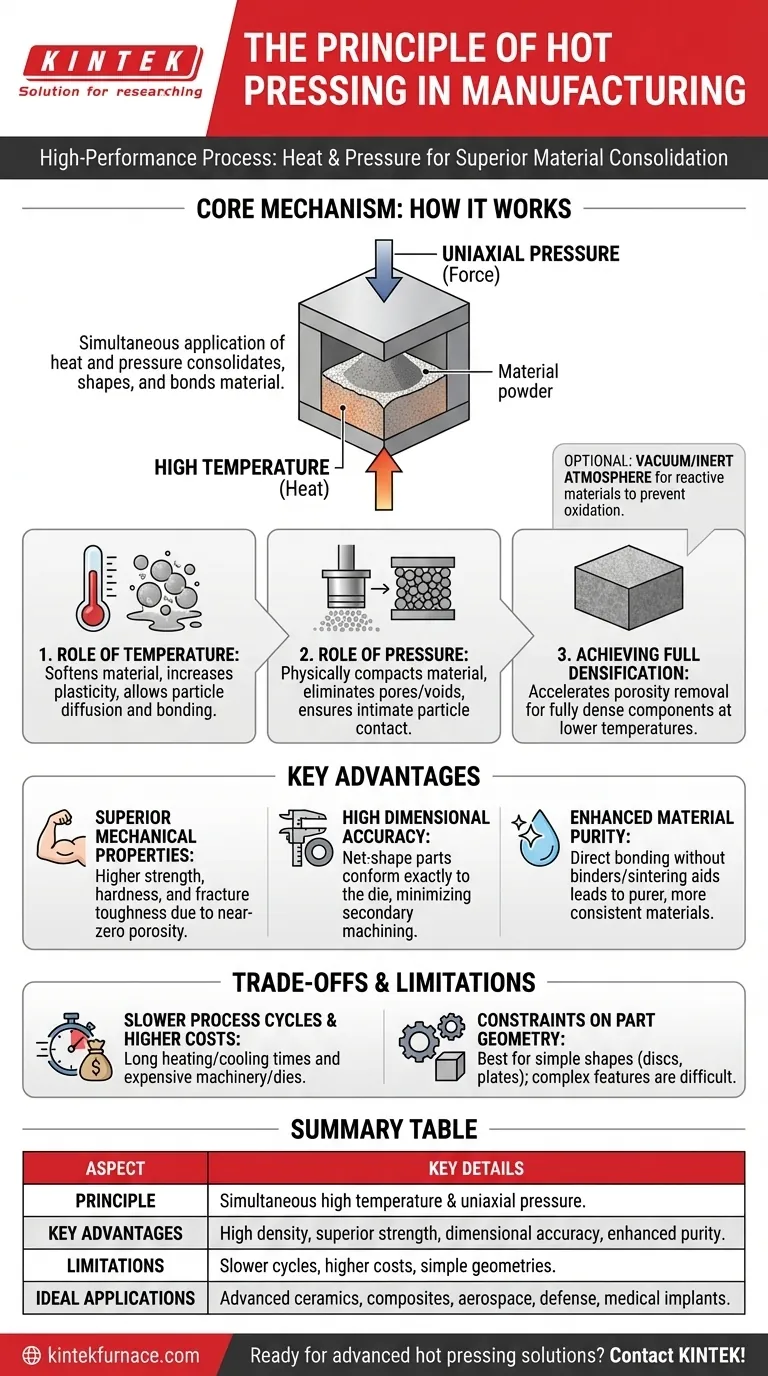

熱間プレス加工の仕組み:中核となるメカニズム

熱間プレス加工は、材料の内部構造を根本的に変化させます。これは、熱と力の相乗効果を利用して、圧力のみまたは熱のみを使用した場合の限界を克服します。

温度の役割

熱の主な機能は、材料を軟化させ、その塑性を高めることです。材料の融点以下で温度が上昇すると、原子はより自由に動き回ることができます。この熱エネルギーにより、材料は変形しやすくなり、粒子が拡散して互いに結合できるようになります。

圧力の役割

熱が材料を柔軟にする一方で、一軸圧力が固化の原動力となります。この力は材料を物理的に圧縮し、内部の気孔や空隙をつぶします。圧力によって、軟化した粒子が密接に均一に接触することが保証され、これが強力な結合の前提条件となります。

完全な高密度化の達成

熱と圧力の組み合わせは、高密度化、すなわち出発材料から多孔質を除去するプロセスを加速します。この相乗効果により、他のプロセスよりも低い温度と圧力で完全に高密度化された、またはほぼ完全に高密度化された部品を製造でき、熱応力や望ましくない結晶粒成長を最小限に抑えます。

オプションの真空環境

特定の金属や先進セラミックスのような反応性の高い材料の場合、熱間プレス加工はしばしば真空または不活性ガス雰囲気中で行われます。この制御された環境は、高温での酸化や汚染を防ぎ、材料の化学的純度と構造的完全性を保ちます。

熱間プレス加工の主な利点

温度と圧力の正確な制御により、熱間プレス加工された部品には明確な利点があり、要求の厳しい用途で好まれる方法となっています。

優れた機械的特性

熱間プレス加工は多孔質を実質的に排除するため、得られる部品は著しく高い強度、硬度、破壊靱性を示します。潜在的な破損点となる内部空隙が少ないため、部品は応力下でより強く、より信頼性が高くなります。

高い寸法精度

材料は、剛性の高い高精度な金型(ダイ)内で固化されます。このプロセスにより、金型の寸法に正確に適合するニアネットシェイプまたはネットシェイプ部品が得られます。これにより、費用と時間のかかる二次加工の必要性が最小限に抑えられ、または排除されます。

材料の純度と結合の向上

熱間プレス加工は、結合剤や焼結助剤を必要とせずに、材料粒子間に直接的な固体拡散結合を作り出すことができます。これらの添加剤は最終部品の弱点となることが多いため、それらを除去することで、より純粋で、全体的に均一な特性を持つ材料が得られます。

トレードオフと限界の理解

その利点にもかかわらず、熱間プレス加工は万能な解決策ではありません。その特殊性には、理解することが重要な実用的および経済的なトレードオフが伴います。

処理サイクルの遅さ

工具と材料を目標温度まで加熱し、冷却するプロセスは本質的に時間がかかります。これらの長いサイクルタイムにより、射出成形やスタンピングなどのプロセスと比較して、大量生産には熱間プレス加工はあまり適していません。

高い設備費と工具費

極端な熱と圧力を安全に発生させ、収容するために必要な機械は高価です。さらに、ダイは、過酷な加工条件に耐えられるグラファイトやセラミック複合材料などの頑丈な材料で作る必要があり、これが全体的なコストを増加させます。

部品形状の制約

熱間プレス加工は通常、ディスク、プレート、円筒形などの比較的単純な形状の部品製造に最も適しています。アンダーカットや複雑な内部構造を持つ複雑な三次元形状の作成は、一軸プレスの性質上、しばしば困難または不可能です。

用途に適した選択をする

製造プロセスの選択は、プロジェクトの主要な目的に完全に依存します。熱間プレス加工は、性能と精度が譲れない場合に優れています。

- 最高の材料性能が主な焦点である場合:熱間プレス加工は、特に先進セラミックス、金属基複合材料、粉末冶金部品において、可能な限り最高の密度と強度を持つ部品を作成するための理想的な選択肢です。

- 最小限の仕上げで精度が主な焦点である場合:このプロセスは、厳しい寸法公差を持つ部品の製造に優れており、航空宇宙、防衛、医療インプラントなどの重要な用途で頼りになります。

- 大量生産、低コストが主な焦点である場合:要求の厳しくない用途の場合、従来の焼結、鋳造、射出成形などの代替プロセスがほぼ常に経済的です。

熱と圧力の相互作用をマスターすることで、熱間プレス加工は原材料を卓越した品質と信頼性の部品へと変貌させます。

概要表:

| 側面 | 主な詳細 |

|---|---|

| 原理 | 金型内で高温と一軸圧力を同時に加え、材料を固化・成形する。 |

| 主な利点 | 高密度、優れた強度、寸法精度、結合剤なしでの材料純度向上。 |

| 限界 | サイクルが遅い、コストが高い、複雑な部品形状に制約がある。 |

| 理想的な用途 | 精密さと性能が求められる先進セラミックス、金属基複合材料、航空宇宙、防衛、医療インプラント。 |

先進的な熱間プレスソリューションで製造を強化する準備はできていますか?

KINTEKでは、卓越した研究開発と自社製造を駆使し、さまざまな研究室に合わせた高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空&雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力なディープカスタマイズ機能によってお客様の独自の実験要件に正確に応えます。

今すぐお問い合わせください 当社の専門知識がお客様のプロジェクトにおける優れた材料性能と効率の達成にどのように役立つかをご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉