ロータリーキルンの主な目的は、連続的な混合を通じて、バラ状または粒状の材料を均一に加熱することです。傾斜した円筒形のチャンバーを回転させることにより、炉はすべての粒子が熱源に一貫して曝されることを保証し、産業規模での触媒の焙焼のような信頼性の高い物理化学的処理を可能にします。

ロータリーキルンは、熱処理における基本的な課題、すなわち大量のバラ状材料を均一に加熱する方法を解決します。その設計は、一定の混合のための回転と連続的な材料の流れのためのわずかな傾斜を組み合わせることで、高スループットで均一な生産のための非常に効率的なツールとなっています。

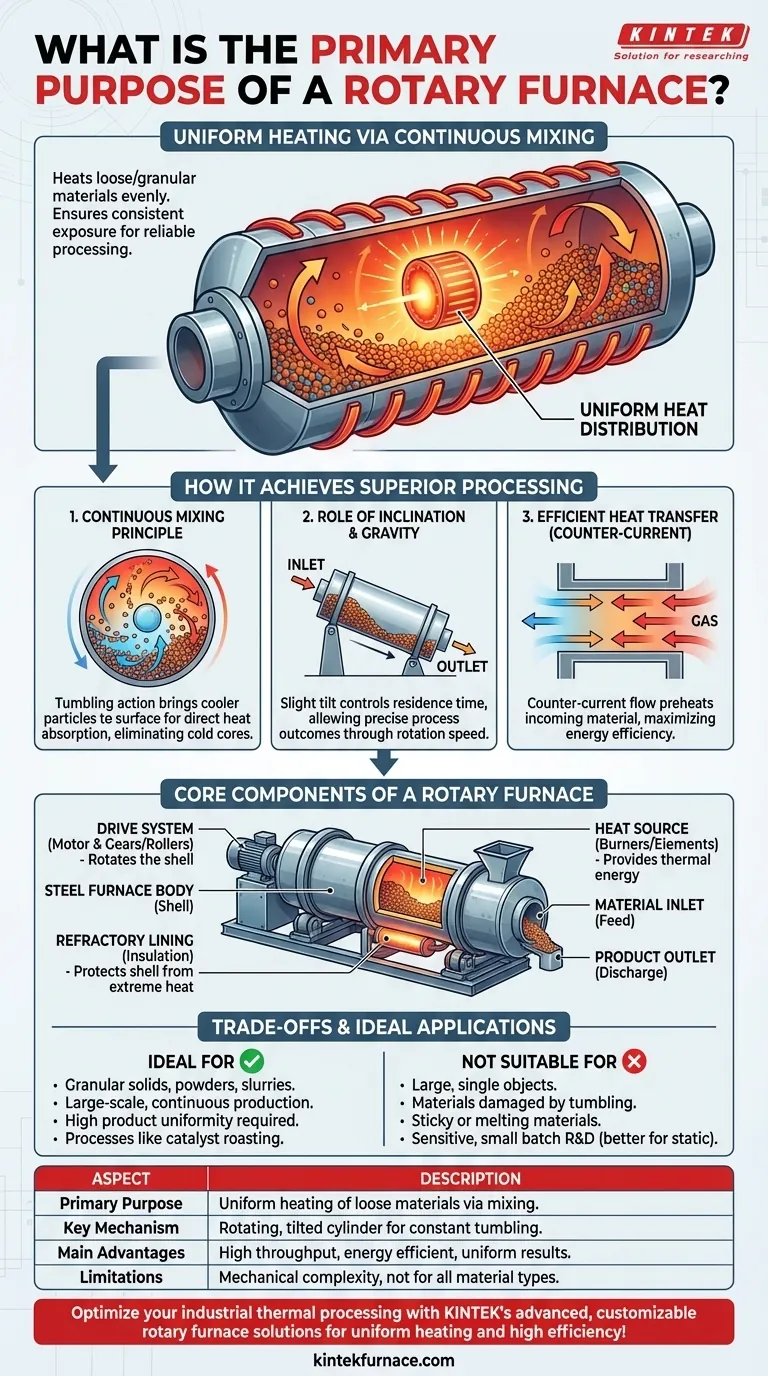

ロータリーキルンがいかに優れた処理を実現するか

静置炉(ボックス炉)は材料を固定された位置で加熱するため、山積みの外側にホットスポットができ、内部が冷たく未処理のままになることがよくあります。ロータリーキルンの設計は、この制限を直接克服します。

連続混合の原理

キルンの中心は、その軸を中心に回転する円筒形のチューブです。回転すると、内部の材料が持ち上げられ、互いに転がり落ちます。

この連続的な混合作用により、塊の中心にあるより冷たい粒子が絶えず表面に運ばれ、そこで直接熱を吸収できます。これにより、材料全体の温度が非常に均一であることが保証されます。

傾斜の役割

ほとんどのロータリーキルンはわずかな角度で設置されています。この傾斜は重力を利用して、材料を高い方の端にある入口から低い方の端にある出口へと着実に移動させます。

回転速度と傾斜角度の組み合わせにより、オペレーターは滞留時間—材料がキルン内に留まる時間—を正確に制御できます。この制御は、特定のプロセス結果を達成するために重要です。

効率的な熱伝達

熱は通常、ガスバーナーまたは電気ヒーターによって生成され、キルンチャンバーを流れます。多くの設計では、高温ガスは材料の流れと反対方向(向流)に流れます。

この向流設計は非常に効率的です。最も高温のガスは出口近くで最も処理された材料に遭遇し、一方、流出する冷たいガスはキルンに入る新しい材料を予熱し、エネルギーの無駄を最小限に抑えます。

ロータリーキルンの主要コンポーネント

キルンの主要部品を理解することは、それが産業処理のための統合システムとしてどのように機能するかを明らかにします。

キルン本体とライニング

キルン本体は、通常は溶接鋼板から作られた長くて円筒形のシェルです。

このシェルの内部には、特殊な耐火レンガまたはキャスタブルセメントで作られた重要な耐火ライニングがあります。このライニングは、鋼製の本体を極端な内部温度(しばしば1000°Cを超える)から断熱し、処理される材料による化学的腐食や摩耗から保護します。

駆動システム

電動モーターが駆動ギアまたは一連の駆動ローラーに接続され、キルン本体を回転させます。

最新のシステムは可変速制御を備えており、オペレーターは転がりの作用を微調整できます。繊細な材料にはより遅い回転が使用されることがありますが、より速い回転は混合強度を高めます。

熱源

熱源は、ガスまたはオイルバーナーによる直接燃焼、またはキルンチューブの外周に配置された電気ヒーターによる間接加熱のいずれかです。熱伝達の方法は、伝導、対流、および放射の組み合わせです。

トレードオフの理解

非常に効果的である一方で、ロータリーキルンの設計には特定のトレードオフがあり、それが一部の用途には適しているが、他の用途には適さない理由となっています。

機械的な複雑さ

回転シェル、シール、駆動ギア、およびサポートローラーにより、ロータリーキルンは単純な静置炉よりも機械的に複雑になります。これは、初期投資の増加とより専門的なメンテナンス要件につながる可能性があります。

材料の適合性

この設計は、粒状固体、粉末、スラリーに最適です。大きな単一の物体や、転がる作用で損傷する可能性のある材料には適していません。同様に、処理温度で粘着性になるか、溶融する材料は、重大な運転上の問題を引き起こす可能性があります。

プロセス制御

材料層内での優れた温度均一性を提供しますが、キルンの長さに沿って非常に特定の温度プロファイルを達成するには、洗練された多ゾーン制御システムが必要です。一部の敏感な研究開発用途では、より小型で精密に制御されたバッチ炉の方が適切かもしれません。

プロセスのための適切な選択

ロータリーキルンを使用するかどうかの決定は、材料の種類、必要なスループット、および望ましい製品の一貫性に基づいて行う必要があります。

- 粉末または粒状物の大規模な連続生産が主な焦点である場合: ロータリーキルンの高いスループットと熱効率は比類がありません。

- 最高の製品一貫性を達成することが主な焦点である場合: 連続的な混合作用は、静的加熱方法によくある不均一性を排除する決定的な利点です。

- 小バッチ処理や機械的応力に敏感な材料を処理することが主な焦点である場合: 静置炉やその他のタイプの特殊なキルンの方が、より実用的で費用対効果の高い解決策となる可能性があります。

結局のところ、制御された混合と移動の基本的な原理を理解することが、特定の用途のためにロータリーキルンの力を活用するための鍵となります。

要約表:

| 側面 | 説明 |

|---|---|

| 主な目的 | 連続的な混合と回転によるバラ状または粒状材料の均一な加熱。 |

| 主要なメカニズム | 一定の転がりと制御された材料の流れのための回転する傾斜シリンダー。 |

| 理想的な用途 | 触媒の焙焼、産業規模での粉末、粒状固体、スラリーの処理。 |

| 主な利点 | 高スループット、エネルギー効率、一貫した結果のためのホットスポットの排除。 |

| 制限事項 | 転がり作用で損傷する物体や材料には適さない。機械的な複雑性が高い。 |

KINTEKの先進的なロータリーキルンソリューションで産業用熱処理を最適化しましょう! 優れた研究開発と社内製造を活用し、当社はロータリーキルン、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究所に信頼性の高い高温炉を提供しています。強力なカスタムメイド能力により、均一な加熱と高効率というお客様固有の実験要件に正確に対応できます。今すぐお問い合わせいただき、当社のテーラーメイドのソリューションがお客様の生産成果をどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 1400℃高温石英アルミナ管状実験室炉