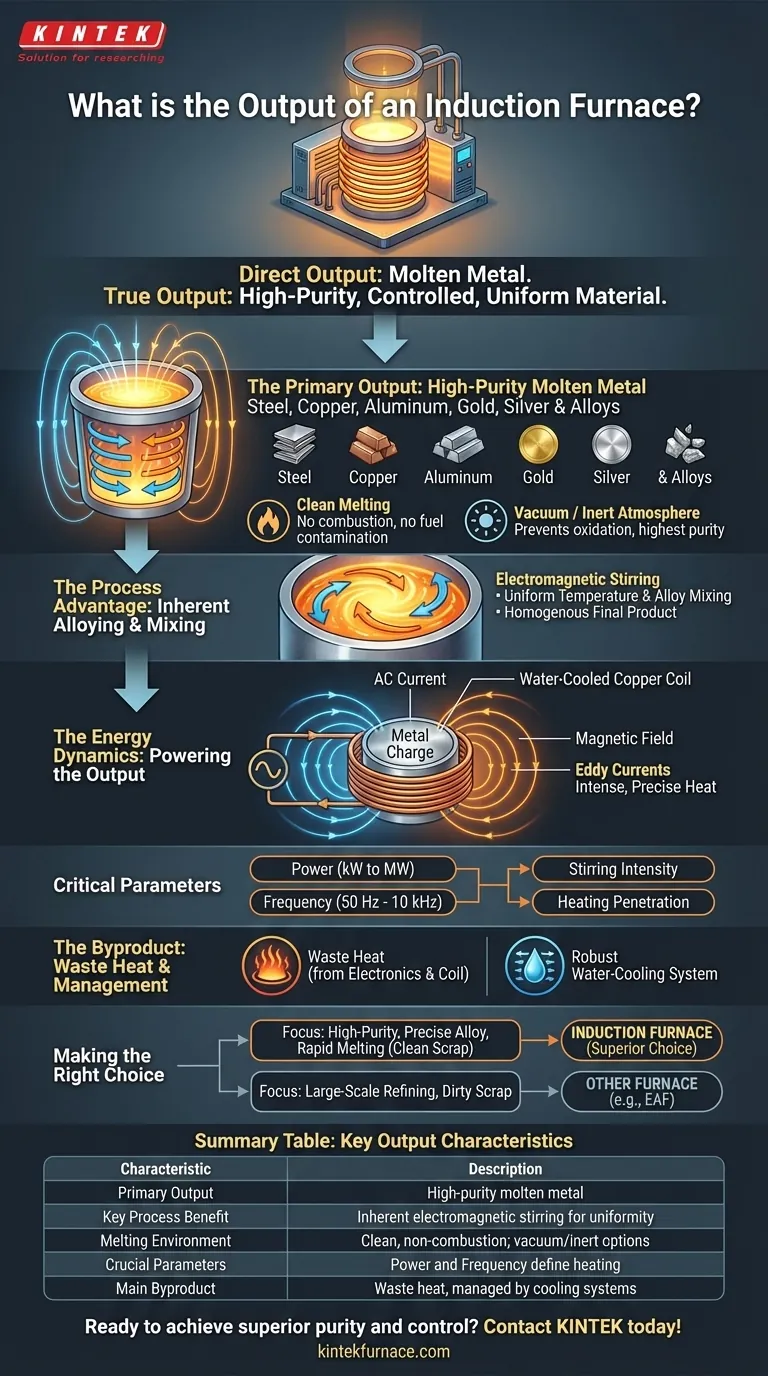

誘導炉の直接的な出力は溶融金属です。 このプロセスでは、電磁誘導を利用して、鋼、銅、アルミニウム、貴金属などの導電性材料を制御された容器内で加熱・溶解します。その純度から温度に至るまで、この出力の特性は、炉自体の電気的および物理的パラメータによって定義されます。

誘導炉の真の出力は、単なる高温の液体金属ではなく、高度に制御され均一な材料です。熱を生成する電磁原理は、固有の攪拌とクリーンな溶解環境も提供し、その結果、優れた純度と一貫性を持つ製品が生まれます。

主な出力:高純度溶融金属

最も目に見える出力は、溶解された材料です。しかし、この材料の品質と特性こそが、誘導炉プロセスを特徴づけるものです。

どのような材料を溶解できますか?

誘導炉は汎用性が高く、幅広い導電性金属の溶解に使用できます。

一般的な出力には、鋼、ステンレス鋼、銅、アルミニウム、金、銀、およびその他の特殊合金が含まれます。材料の選択は、部品を鋳造する鋳造所から高純度インゴットを製造する施設まで、用途によって異なります。

純度と制御の重要性

燃料燃焼炉とは異なり、誘導炉は燃焼を伴いません。これは、燃料燃焼の副産物が溶融物を汚染する可能性がないことを意味します。

このクリーンな溶解プロセスは、炉を真空下または不活性雰囲気(アルゴンや窒素など)で操作することでさらに強化され、酸化を防ぎ、可能な限り最高の材料純度を保証します。

固有の合金化と混合

強力で変動する磁場は、金属を加熱するだけではありません。溶融浴内で強力な電磁攪拌作用も生み出します。

この自然な攪拌により、溶融物全体で温度が均一になり、添加された合金が完全に混合され、機械的な攪拌装置を必要とせずに均質な最終製品が得られます。

プロセス出力:エネルギーダイナミクスの理解

溶融金属を超えて、プロセス自体には、その操作と効率を定義する主要な技術的出力と特性があります。

電磁誘導が熱を生成する方法

炉の動作は、基本的な電気原理に基づいています。交流(AC)が水冷銅コイルを流れ、強力な磁場を生成します。

この磁場は、金属チャージ内に直接、渦電流として知られる強力な電流を誘導します。これらの電流の流れに対する金属の自然な抵抗により、強烈で正確な熱が発生し、金属が溶解します。

電力と周波数の役割

このプロセスを制御する主要な技術的出力は、電力と周波数です。

最新の炉は、数キロワットから16メガワットを超える電力レベルで動作し、周波数は50 Hzから10 kHzの範囲です。選択された周波数は重要であり、攪拌強度と加熱効果が金属にどれだけ深く浸透するかに影響します。

副産物:廃熱

プロセスは非常に効率的ですが、完璧ではありません。主に電源電子機器(IGBTやSCRなど)と誘導コイル自体でかなりの廃熱が発生します。

この熱は管理する必要がある重要なプロセス副産物です。したがって、電源と銅コイルの両方には、安全かつ効果的に動作するために堅牢な水冷システムが必要です。

トレードオフの理解

強力ではありますが、誘導技術は万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

るつぼの選択が重要

チャージは、極端な温度に耐えられる耐火材料で作られたるつぼと呼ばれる容器に入れられます。

るつぼが非導電性(セラミック)の場合、金属のみが加熱されます。導電性(グラファイト)の場合、るつぼは金属と一緒に加熱されます。るつぼ材料の選択は、溶融物を汚染する可能性のある化学反応を防ぐために不可欠です。

スラグ精錬能力の制限

誘導炉は、クリーンなスクラップと精錬済みの材料の溶解に優れています。攪拌作用は、大量の不純物(スラグ)を溶融物から分離するのにはあまり効果的ではありません。

低品質で汚染されたスクラップの広範な精錬を必要とするプロセスの場合、電気アーク炉(EAF)などの他の炉タイプの方が適していることがよくあります。

電源の複雑さ

誘導炉の効率は、洗練されたソリッドステート電源に依存しています。これらのユニットは、コイルに送られる高周波電流を正確に制御します。

信頼性は高いものの、この技術は保守とトラブルシューティングに専門知識を必要とし、より単純な燃焼ベースのシステムとは異なる運用上の課題を提示します。

目標に合った適切な選択をする

誘導炉を使用するかどうかの決定は、最終製品の要件を明確に理解していることに基づくべきです。

- 高純度溶解と正確な合金化学組成が主な焦点の場合:誘導炉のクリーンで密閉された自己攪拌の性質は、優れた選択肢となります。

- クリーンで選別されたスクラップの迅速な溶解が主な焦点の場合:誘導炉は、再溶解作業において比類のない速度とエネルギー効率を提供します。

- 生の汚れたスクラップの大規模な精錬が主な焦点の場合:スラグ管理能力に優れているため、電気アーク炉の方が適切かどうかを評価する必要があります。

最終的に、誘導炉が単なる一般的な液体ではなく、精密に制御された材料を生成することを理解することが、その可能性を最大限に活用するための鍵となります。

要約表:

| 主要な出力特性 | 説明 |

|---|---|

| 主な出力 | 高純度溶融金属(鋼、銅、アルミニウム、貴金属) |

| 主要なプロセス上の利点 | 固有の電磁攪拌により、均一な温度と合金混合が保証される |

| 溶解環境 | クリーンな非燃焼プロセス。最高の純度を得るために真空または不活性雰囲気で使用可能 |

| 重要なパラメータ | 電力(kW~MW)と周波数(50 Hz~10 kHz)が加熱と攪拌を定義する |

| 主な副産物 | 廃熱は、コイルと電源用の堅牢な水冷システムによって管理される |

溶解プロセスで優れた純度と制御を実現する準備はできていますか? KINTEKの高度な高温炉ソリューションは、堅牢な誘導システムを含め、精度を追求して設計されています。卓越したR&Dと自社製造を活用し、当社は多様な研究所や鋳造所にクリーンで均質な溶解のための技術を提供しています。当社の強力な深いカスタマイズ能力により、お客様独自の材料と生産要件に合わせてソリューションを調整できます。

今すぐKINTEKにお問い合わせください。当社の専門知識がお客様の金属溶解結果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 真空シール連続作業回転式管状炉 回転式管状炉