実際には、すべての電気抵抗ヒーターは、電気を熱に変換する効率がほぼ100%です。しかし、その熱を役立つ形で伝達するための最も効果的な発熱体は、完全にアプリケーションに依存します。空間暖房のような一般的な用途では、セラミックエレメントは熱を迅速かつ一貫して生成・分配できるため、最有力候補となります。

「最も効率的」な発熱体を探すことは、電気熱の仕組みについての誤解です。真の目標は、熱がどのように生成されるかだけでなく、熱がどれだけうまく伝達されるかに関わるため、特定のニーズに最も効果的なシステムを見つけることです。

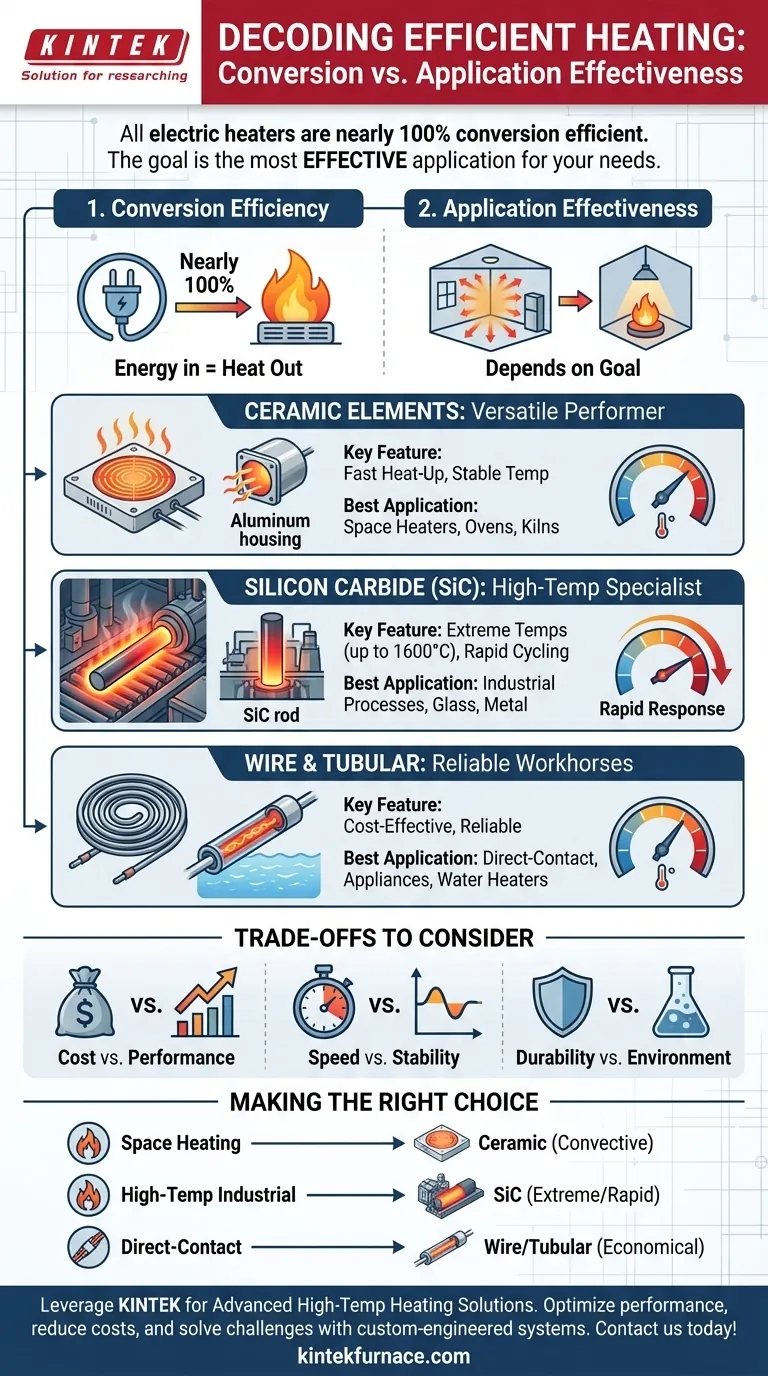

暖房における「効率」の解体

「効率」という言葉は誤解を招く可能性があります。ほとんどすべての電気ヒーターがエネルギーをほぼ完璧な効率で熱に変換しますが、熱伝達の方法(伝導、対流、または放射)が、その熱が目的のためにどれだけ有用かを決定します。

変換効率 対 アプリケーションの有効性

単純なワイヤーコイルも高度なセラミックプレートも、1,000ワットの電力を1,000ワットの熱に変換します。これがそれらの変換効率です。

違いはアプリケーションの有効性にあります。セラミックエレメントは素早く加熱して室内に暖かい空気を送り出すように設計されているかもしれませんが(対流)、ワイヤーエレメントは直接接触によって水を加熱するように設計されているかもしれません(伝導)。一方が本質的により「効率的」なのではなく、意図されたタスクに対してより効果的であるということです。

システム設計の役割

エレメントはシステムの一部にすぎません。ヒーターのハウジング、ファン、リフレクターが重要な役割を果たします。たとえば、研磨されたアルミニウムハウジングは、赤外線熱を必要な場所に正確に誘導し、無駄を最小限に抑え、システム全体の有効性を向上させることができます。

主要な発熱体技術の内訳

最良の選択は、必要な温度、速度、環境によって決まります。各材料と設計には独自の利点があります。

セラミックエレメント:多用途のパフォーマー

セラミックエレメントは、速度と安定性のバランスが評価されています。素早く加熱し、一貫した温度を維持するため、空間ヒーター、キルン、オーブンに最適です。

これらはしばしばアルミニウムに収められます。アルミニウムは強力で軽量、優れた熱伝導体であり、生成された熱を効果的に分配するのに役立ちます。

炭化ケイ素(SiC):高温のスペシャリスト

ガラス製造や金属処理などの極端な産業用途では、炭化ケイ素(SiC)が優れた選択肢となります。信じられないほど高い温度(1600°Cまで)で動作できます。

SiCの主な利点は、急速に加熱および冷却できることです。これにより、立ち上がりおよび冷却期間中に消費されるエネルギーが最小限に抑えられ、要求の厳しい循環プロセスにおける運用コストが直接的に削減されます。

ワイヤーおよびチューブラーエレメント:信頼できる主力製品

ニクロムワイヤーコイルや被覆されたチューブラーエレメントなどの構成は、多くの加熱アプリケーションの基盤です。トースターや電気コンロから産業用炉や給湯器まで、あらゆる場所で見られます。

単純に見えるかもしれませんが、加熱対象の物体や物質と物理的に接触する直接接触加熱に対しては、例外的に効果的で費用対効果が高いです。

トレードオフの理解

発熱体の選択には、競合する優先順位のバランスを取ることが伴います。文脈を考慮せずに「最良」の単一の選択肢はありません。

コスト 対 パフォーマンス

高度な炭化ケイ素システムは大きな投資です。このコストは、産業環境における長期的なエネルギー節約とプロセスの速度によって正当化されますが、単純な家庭用電化製品には完全に過剰です。

速度 対 安定性

赤外線クォーツチューブなどの一部のエレメントは、即座に強烈な放射熱を提供します。これはターゲットを絞った加熱には最適ですが、部屋全体の周囲温度を上げるためには、セラミック対流ヒーターほど効果的ではないかもしれません。

耐久性 対 環境

エレメントは動作環境に耐える必要があります。密閉されたセラミックエレメントは耐久性があり、空間ヒーターでの長時間の使用に安全です。しかし、耐久性が主な懸念事項である腐食性の化学環境では、別の種類のエレメントが必要になる場合があります。

目標に合わせた正しい選択をする

最も効果的な発熱体を選択するには、「最も効率的」なものは何かという問いをやめ、主要な目的を定義することから始める必要があります。

- 家庭またはオフィスの空間暖房が主な焦点である場合: セラミックエレメントは、安定した均一で応答性の高い対流熱を提供する能力において優れた選択肢です。

- 高温の産業プロセスが主な焦点である場合: 炭化ケイ素(SiC)エレメントは、急速なサイクルと極端な温度耐性により、比類のないパフォーマンスと運用上の節約を提供します。

- 電化製品での直接接触加熱が主な焦点である場合: 従来のチューブラーまたはワイヤーエレメントは、給水や調理面の加熱などのタスクに対して、最も効果的で経済的なソリューションであることがよくあります。

結局のところ、最も効率的な発熱体とは、タスクの特定の要求に完全に適合するものです。

概要表:

| エレメントの種類 | 主な特徴 | 最適な用途 |

|---|---|---|

| セラミック | 急速な加熱、安定した温度 | 空間ヒーター、オーブン、キルン |

| 炭化ケイ素(SiC) | 極端な温度(最大1600°C)、急速なサイクル | 高温の産業プロセス |

| ワイヤー/チューブラー | 費用対効果が高い、信頼性が高い | 直接接触加熱(電化製品、給湯器) |

プロセスに最適な発熱体の選択に苦労していますか?

優れた研究開発と社内製造を活用し、KINTEKは多様な研究所や産業に先進的な高温加熱ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の熱処理要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。

当社がお手伝いできること:

- パフォーマンスの最適化: アプリケーションに理想的なエレメント技術(高温サイクルにはSiCなど)を適合させることによる最適化。

- 運用コストの削減: エネルギーの無駄を最小限に抑える効率的なシステム設計によるコスト削減。

- 独自の課題の解決: 耐久性と精度のために構築されたカスタム設計の加熱システムによる課題解決。

今すぐお問い合わせいただき、お客様の特定のニーズについてご相談ください。専門家がお客様にとって最も効果的な加熱ソリューションを設計いたします。

ビジュアルガイド