高真空炉の決定的な最大真空度は、通常7×10⁻⁴パスカル(Pa)と評価されます。この極めて低い圧力は、標準的な真空をはるかに超えており、非常に高温でほぼ完全に無菌の環境を作り出すことにより、先進的な材料加工の扉を開く鍵となります。

高真空炉は単に高温を達成するだけでなく、その主な機能は超クリーンな環境を作り出すことです。指定された真空度は、加熱中に敏感な材料の完全性を損なう可能性のある酸化などの化学反応を防ぐために極めて重要です。

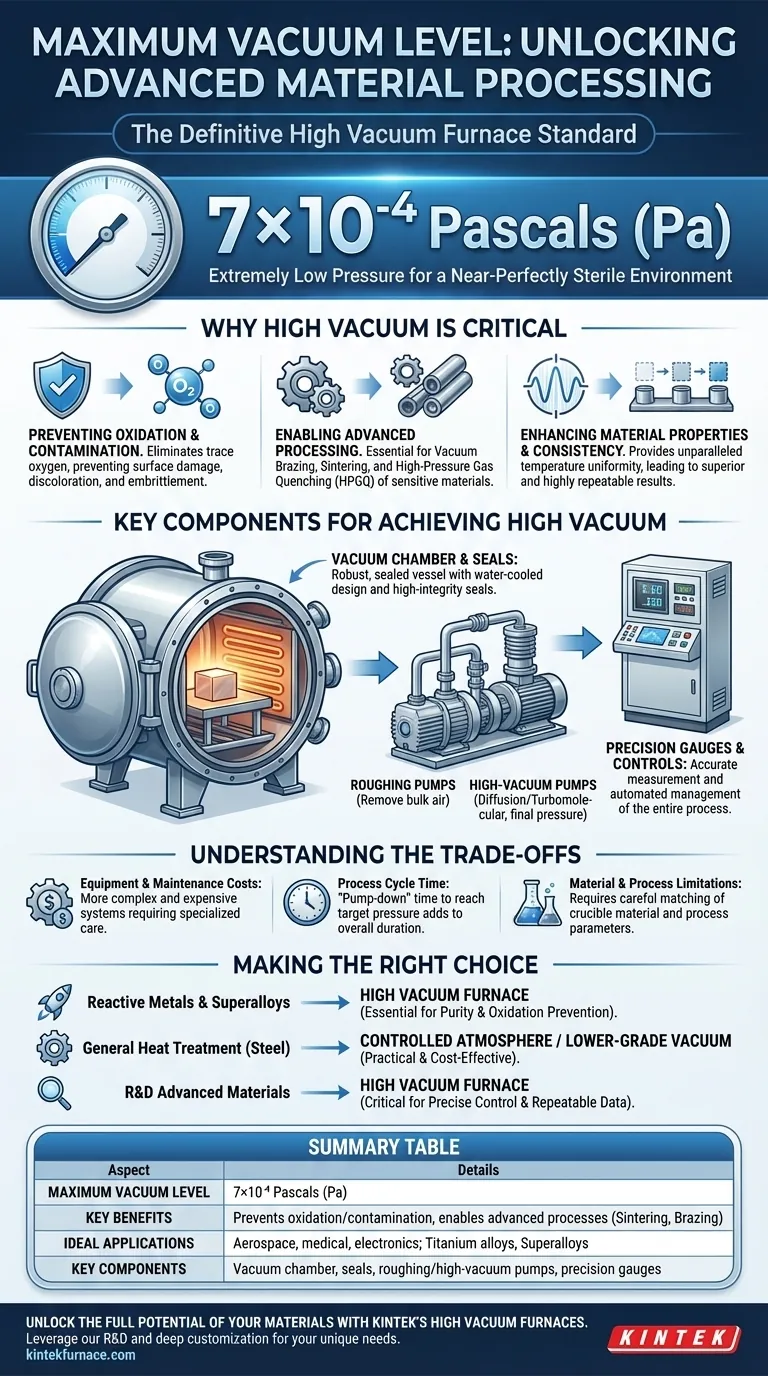

炉技術において高真空が不可欠である理由

高真空下で炉を操作することは、基本的に制御に関わることです。焼結やろう付けなどのプロセスに必要な極端な温度では、材料は非常に反応しやすくなります。高真空は、意図しない化学反応を引き起こす可能性のある大気中のガスを除去します。

酸化と汚染の防止

真空の主な目的は、酸素やその他の反応性ガスを除去することです。2000°F (1100°C) での微量の酸素でさえ、金属表面に著しい酸化を引き起こし、変色、脆化、構造完全性の低下を招く可能性があります。

圧力をゼロ近くまで下げることで、炉は汚染のリスクを実質的に排除し、材料の化学組成が純粋に保たれることを保証します。

先進材料加工の実現

特定の冶金プロセスは、真空でのみ可能です。高真空環境は以下に不可欠です。

- 真空ろう付け: フラックスを使用せずに2つの材料をろう材で接合し、クリーンで強く均一な接合部を実現します。

- 真空焼結: 金属粉末を融点未満で融合させ、固体で緻密な部品を形成します。真空は微粉末の酸化を防ぎます。

- 高圧ガス急冷(HPGQ): 加熱サイクル後に不活性ガスで部品を急速に冷却します。このプロセスは、急冷ガス自体が汚染を引き起こさないように、クリーンな真空から始まります。

これらのプロセスは、チタン合金、ステンレス鋼、高温超合金などの材料を使用して、航空宇宙、医療、エレクトロニクス産業向けの高機能部品を製造するために不可欠です。

材料特性と一貫性の向上

真空下での処理は、比類のない温度均一性をもたらし、部品全体で数度以内の精度を達成することがよくあります。この精度と汚染がないことが組み合わさることで、優れた、再現性の高い材料特性が得られます。

加熱および冷却サイクル全体をコンピュータ制御でき、すべてのバッチが全く同じ冶金仕様を満たすことを保証します。

高真空を達成する主要コンポーネント

7×10⁻⁴ Paの真空度を達成し維持するには、洗練された堅牢なシステムが必要です。この環境を作り出すために、いくつかの主要コンポーネントが連携して機能します。

真空チャンバーとシール

チャンバーは、発熱体とワークピースを収容する堅牢な密閉容器です。最新の「コールドウォール」設計では、内部が2600°C以上に達する間、炉の外部を安全な温度に保つために水冷式の間層を使用します。シールの完全性が最も重要です。

真空ポンプシステム

これは炉の心臓部です。チャンバーから空気分子を除去するために、通常、段階的に作動する一連のポンプで構成されます。まずメカニカルブースターポンプ(ルーツポンプ)が大部分の空気を除去し、次に高真空ポンプ(油拡散ポンプやターボ分子ポンプなど)が圧力を最終目標レベルまで下げます。

精密ゲージと制御

このような低圧力を正確に測定するには、特殊なゲージが必要です。このデータは電気制御システムにフィードバックされ、ポンプ、発熱体、ガス急冷システムを管理し、プロセス全体を正確かつ自動的に制御できるようにします。

トレードオフの理解

高真空技術は強力ですが、理解しておくべき固有の複雑さとトレードオフがあります。

機器およびメンテナンスコスト

高真空炉は、大気圧または低真空の炉と比較して著しく複雑で高価です。ポンプ、ゲージ、高純度シールは、確実に性能を発揮するために専門的な知識と厳格なメンテナンススケジュールを必要とします。

プロセスサイクル時間

高真空の達成は一瞬ではありません。チャンバーを目標圧力まで排気するために必要な「排気時間」は、プロセスサイクル全体にかなりの時間を加える可能性があります。システム内のわずかな漏れでも、炉が必要な真空度に達するのを妨げ、遅延につながる可能性があります。

材料およびプロセスの制限

真空炉は多用途ですが、万能の解決策ではありません。るつぼ材料(黒鉛、アルミナなど)の選択と特定のプロセスパラメータは、真空下であっても意図しない相互作用を避けるために、加熱される材料に注意深く合わせる必要があります。

アプリケーションに最適な選択

適切な熱処理技術の選択は、材料要件と望ましい結果に完全に依存します。

- チタンや特殊超合金などの反応性の高い金属の処理を主に考えている場合: 壊滅的な酸化を防ぎ、材料の純度を保証するためには、高真空炉が不可欠です。

- 一般的な鋼の熱処理を主に考えている場合: 制御雰囲気炉または低グレードの真空システムの方が、実用的で費用対効果の高い解決策となることがよくあります。

- 先進材料に関する研究開発を主に考えている場合: 高真空炉の正確な制御、低汚染、プロセス再現性は、信頼できるデータを生成するために不可欠です。

結局のところ、真空度を理解することは、処理環境を制御し、望ましい材料特性を絶対的な精度で達成するための鍵となります。

概要表:

| 側面 | 詳細 |

|---|---|

| 最大真空度 | 7×10⁻⁴パスカル(Pa) |

| 主な利点 | 酸化と汚染を防ぎ、焼結やろう付けなどの高度なプロセスを可能にする |

| 理想的な用途 | 航空宇宙、医療、エレクトロニクス産業。チタン合金や超合金などの材料 |

| 主要コンポーネント | 真空チャンバー、シール、ルーツポンプおよび高真空ポンプ、精密ゲージ |

KINTEKの高真空炉で材料の可能性を最大限に引き出す

KINTEKでは、優れた研究開発と社内製造を活用し、お客様固有のニーズに合わせた高度な高温炉ソリューションを提供します。当社のマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む製品ラインナップは、航空宇宙、医療、エレクトロニクス産業などの分野で、正確な制御、汚染のない環境、優れた材料特性を提供するように設計されています。強力な深部カスタマイズ能力により、お客様の実験要件を正確に満たし、最適な性能と再現性を保証します。

ラボの効率を高め、比類のない結果を達成する準備はできましたか?当社の高真空炉がお客様の材料処理をどのように変革できるかについてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド