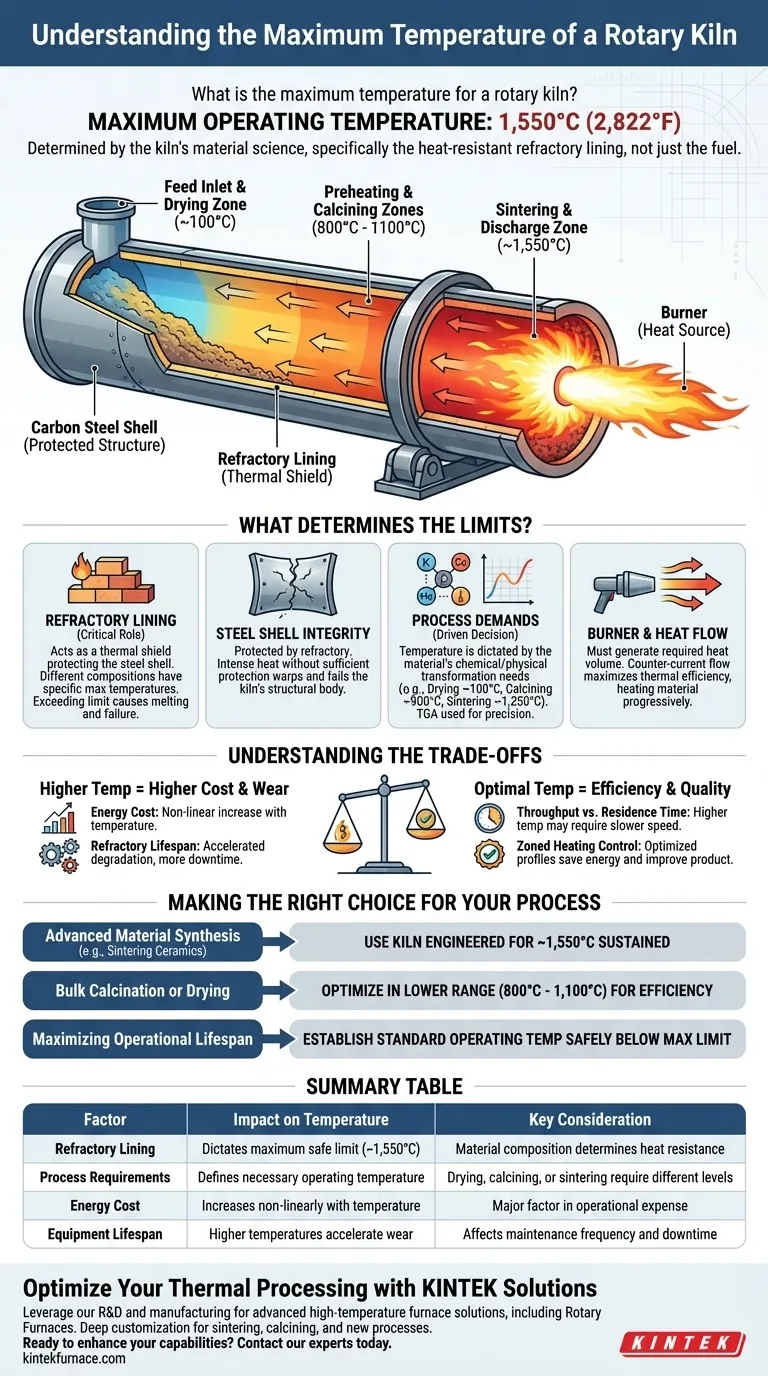

最高運転温度は、高性能な直接加熱式の産業用ロータリーキルンの場合、通常1,550°C (2,822°F)です。この上限は、燃料やバーナーによって決まるのではなく、キルン構造の材料科学、特に構造用鋼製シェルを壊滅的な損傷から保護する耐熱性耐火ライニングによって決定されます。

重要な点は、キルンの最高温度は耐火材料によって決定される基本的な設計上の制約であるということです。キルンが1,550°C定格であっても、最適な運転温度はほぼ常にそれよりも低く、特定のプロセスの熱要件と、熱と運転コストとの経済的なトレードオフによって定義されます。

キルンの最高温度を決定する要因は?

理論上の最高温度は工学的な限界です。実際の運転温度はプロセス主導の決定です。いくつかの主要な要因が連携してこれらの限界を定義します。

耐火ライニングの重要な役割

キルンの内部は、レンガまたはキャスタブル耐火材料で裏打ちされています。このライニングは、キルンの温度定格を決定する最も重要な要素です。これは熱シールドとして機能し、外側の鋼製シェルを保護します。

異なる耐火物組成(例:高アルミナ、マグネシアクロム)は、異なる最高使用温度を持っています。キルンを特定の耐火物の温度限界を超えて運転すると、ライニングが溶融または崩壊し、即座に深刻な損傷を引き起こします。

鋼製シェルの完全性

耐火ライニングは、キルンの本体を形成する炭素鋼シェルを保護します。耐火物が故障したり不十分であったりすると、激しい熱によって鋼製シェルが反り、構造的完全性を失い、最終的に破損します。システム全体は、このシェルを安全な温度に保つように設計されています。

プロセスの要求

プロセス自体が必要な温度を決定します。内部の材料の化学的または物理的変換に必要な熱のみを使用します。たとえば、遊離水を乾燥させるには約100°Cの温度が必要です。石灰石を焼成して石灰を製造するには約900°Cが必要です。特定の上級セラミックスの焼結では、キルンを最高1,550°Cの限界近くまで上げる必要がある場合があります。熱重量分析(TGA)などの技術は、これらの反応が発生する温度を正確に特定するために使用されます。

バーナーと熱の流れ

排出口に配置されたバーナーは、必要な熱量を発生させる能力が必要です。最大の熱効率のために、ほとんどのキルンは向流(カウンターカレント)フローを使用します。これは、バーナーからの高温ガスが、傾斜を伝って移動する材料の流れと反対方向にキルンを上昇することを意味します。これにより、材料が最も高温のゾーンに向かって移動するにつれて段階的に加熱されることが保証されます。

トレードオフの理解

キルンの運転は、性能、コスト、寿命の絶え間ないバランスです。絶対的な最高温度で運転することは、最も効果的な戦略であることはめったにありません。

エネルギーコスト対温度

より高い温度を達成し維持するには、エネルギー消費の非線形な増加が必要です。1,500°Cでキルンを運転するための燃料コストは、1,000°Cで運転する場合よりも劇的に高くなります。これは、ビジネスの観点から最も主要な制限要因となることがよくあります。

耐火物の寿命とメンテナンス

最高定格温度付近で一貫して運転すると、耐火ライニングの摩耗と劣化が大幅に促進されます。これにより、点検と再ライニングのためのダウンタイムが増加し、コストもかさみ、生産能力に直接影響します。

スループット対滞留時間

キルン内部の材料が目標温度まで均一に加熱されることを保証するために、特定の時間(滞留時間として知られる)キルン内に留まる必要があります。より高い温度を追求すると、目的の結果を達成するために材料の供給速度またはキルンの回転速度を落とす必要が生じ、全体のスループットが低下する可能性があります。

ゾーン別加熱制御

最新のキルンは単一温度の容器ではありません。これらは通常、乾燥、予熱、焼成、冷却など、個別に制御可能な温度設定を持つ明確なゾーンに分割されています。これにより、熱が必要な場所とタイミングでのみ効率的に熱を適用する最適化された温度プロファイルが可能になり、エネルギーを節約し、製品品質を向上させます。

プロセスに最適な選択をする

目標温度は、キルンの最高の技術定格によってではなく、最終的な目標によって決定されるべきです。

- 高度な材料合成(例:技術セラミックスの焼結)が主な焦点の場合: 1,550°Cに近い持続的な運転定格を持つプレミアム耐火物で特別に設計されたキルンを使用する必要があります。

- 大量の焼成または乾燥が主な焦点の場合: より低い最適化された温度範囲(例:800°C〜1,100°C)で運転することにより、必要な変換を実現しながら、エネルギーコストと機械的摩耗を大幅に削減できます。

- 運転寿命の最大化が主な焦点の場合: 耐火ライニングや乗馬リング、トランニオン車輪などの機械部品への熱応力を低減するために、キルンの絶対最大値より安全に低い標準運転温度を設定します。

結局のところ、正しい運転温度とは、特定のプロセス目標を最も効率的かつ経済的に達成するものです。

要約表:

| 要因 | 温度への影響 | 主な考慮事項 |

|---|---|---|

| 耐火ライニング | 最高安全限界を決定する(例:約1,550°C) | 材料組成が耐熱性を決定する |

| プロセス要件 | 必要な運転温度を定義する | 乾燥、焼成、または焼結では異なる熱レベルが必要 |

| エネルギーコスト | 温度とともに非線形に増加する | 運転費用の主要因 |

| 装置寿命 | 高温はライニングとシェルの摩耗を加速する | メンテナンス頻度とダウンタイムに影響 |

KINTEKソリューションで熱処理を最適化

適切な運転温度の選択は、プロセスの効率、製品品質、および最終的な収益にとって極めて重要です。KINTEKでは、卓越した研究開発と社内製造を活用し、ロータリーキルンを含む高度な高温炉ソリューションを特定のニーズに合わせて提供しています。

当社の強力な深層カスタマイズ能力により、高度なセラミックスの焼結、材料の焼成、または新しいプロセスの開発など、お客様固有の熱要件を正確に満たすことができます。

研究室または生産ラインの能力向上にご関心はありますか? 当社の専門家にご相談ください。当社の信頼性が高く効率的な加熱ソリューションがお客様の成功をどのように推進できるかをご説明します。

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 底部昇降式ラボ用マッフル炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉