本質的に、焼きなましは、材料、典型的には金属をより柔らかく、より延性があり、加工しやすくするために使用される制御された熱処理プロセスです。これは、材料の内部微細構造を根本的に変化させ、曲げ、圧延、引き抜きなどの製造プロセス中に導入された応力を緩和することによって達成されます。

焼きなましの中心的な目的は、単に材料を軟化させることではなく、その内部結晶構造を「リセット」することです。物理的な操作(加工硬化)によって引き起こされた硬化と脆性を元に戻し、材料の加工性と均一性を回復させます。

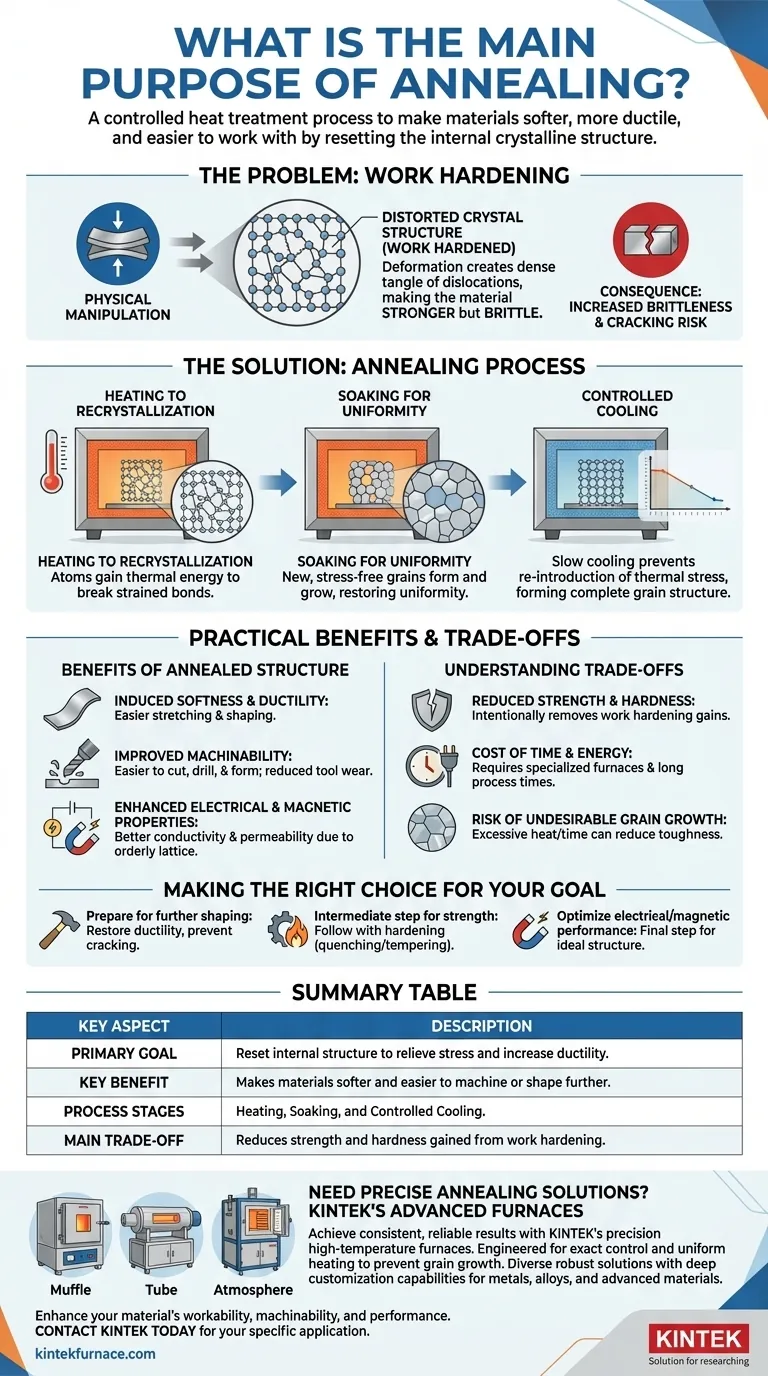

問題:なぜ材料に焼きなましが必要なのか

解決策を理解する前に、それが解決する問題、つまり加工硬化を理解することが重要です。

加工硬化の影響

室温で金属片を曲げたり、伸ばしたり、叩いたりすると、その内部結晶構造が物理的に変形します。このプロセスは加工硬化またはひずみ硬化と呼ばれます。

これらの変形は、材料の原子格子内に密な転位の絡み合いを生み出します。これにより、材料はより強く、より硬くなりますが、同時に著しく脆くなり、延性が低下します。

脆性の結果

加工硬化した材料は、それ以上成形する能力のほとんどを失っています。再度曲げたり成形しようとすると、滑らかに変形する代わりに、ひび割れたり、破断したりする可能性が高くなります。この内部応力は、焼きなましが除去するように設計された主要な問題です。

解決策:焼きなましの仕組み

焼きなましは、材料の内部構造が自己修復するために必要なエネルギーと時間を与える、精密な3段階のプロセスです。

ステージ1:再結晶化温度までの加熱

まず、材料は再結晶化温度として知られる特定の温度まで加熱されます。この時点で、原子はひずんだ結合を破壊し、新しい位置に移動し始めるのに十分な熱エネルギーを持っています。

ステージ2:均一性のための保持(Soaking)

次に、材料はこの高温で一定期間保持されます。この段階は保持(soaking)と呼ばれます。この間、新しい応力のない結晶粒が形成され始め、成長し、加工硬化によって生じた変形した応力のある結晶粒を徐々に置き換えます。

ステージ3:制御された冷却

最後に、材料は非常にゆっくりと制御された速度で冷却されます。このゆっくりとした冷却は、熱応力を再導入することなく、新しい秩序だった結晶粒構造が完全に形成されることを可能にするため、非常に重要です。急速な冷却(焼き入れ)は逆の効果をもたらし、応力を閉じ込めて金属を硬化させてしまいます。

焼きなまし構造の実用的な利点

この内部結晶粒構造の「リセット」は、材料の特性にいくつかの非常に望ましい変化をもたらします。

軟化と延性の誘発

新しく均一で応力のない結晶粒は、互いに非常に容易に滑り合うことができます。これは、直接的に硬度の低下と、破壊することなく伸ばしたり成形したりする能力である延性の大幅な増加につながります。

加工性の向上

より柔らかく、脆くない材料は、切断、穴あけ、成形がはるかに容易です。焼きなましは加工性を向上させ、工具摩耗の低減、より良い表面仕上げ、製造中のエネルギー消費の低減につながります。

電気的および磁気的特性の強化

加工硬化による内部欠陥と応力は、電子の流れと磁気ドメインの整列を妨げます。より完全で秩序だった結晶格子を作成することにより、焼きなましは電気伝導度と透磁率を大幅に向上させることができます。

トレードオフの理解

強力である一方で、焼きなましは明確な結果を伴う意図的な選択であり、それを理解する必要があります。

強度と硬度の低下

主なトレードオフは単純です。焼きなましは材料を柔らかくします。このプロセスは、加工硬化によって得られた硬度と強度を意図的に除去します。最終製品が高い強度を必要とする場合、焼きなましはしばしば中間段階であり、最終段階ではありません。

時間とエネルギーのコスト

焼きなましには、精密な温度制御が可能な特殊な炉が必要です。このプロセス、特にゆっくりとした冷却段階は、何時間もかかることがあり、かなりの時間とエネルギーを消費するため、生産全体のコストが増加します。

望ましくない結晶粒成長のリスク

焼きなまし温度が高すぎるか、保持時間が長すぎると、新しい結晶粒が過度に大きくなる可能性があります。一部の用途では、過度に大きな結晶粒は材料の靭性やその他の望ましい機械的特性を低下させる可能性があります。

目標に応じた適切な選択

焼きなましを効果的に適用するかどうかは、材料で何を達成したいかに完全に依存します。

- さらなる成形のために材料を準備することが主な焦点である場合:焼きなましは、加工硬化を緩和し、延性を回復させ、その後の成形作業中の亀裂を防ぐために不可欠です。

- 完成品の強度を最大化することが主な焦点である場合:焼きなましは、製造を可能にするための中間段階である可能性が高く、その後、焼き入れや焼き戻しのような最終的な硬化プロセスが続きます。

- 電気的または磁気的性能を最適化することが主な焦点である場合:焼きなましは、最大の導電率または透磁率に必要な理想的な応力のない内部構造を作成するための重要な最終段階です。

最終的に、焼きなましは、特定の工学的目標を達成するために、材料の基本的な特性を意図的に制御するための強力な方法を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な目標 | 内部構造をリセットして応力を緩和し、延性を高める。 |

| 主な利点 | 材料をより柔らかくし、機械加工やさらなる成形を容易にする。 |

| プロセス段階 | 加熱、保持(Soaking)、制御された冷却。 |

| 主なトレードオフ | 加工硬化によって得られた強度と硬度を低下させる。 |

材料に精密な焼きなましが必要ですか?

理論を理解することは最初のステップですが、一貫した信頼性の高い結果を達成するには適切な設備が必要です。焼きなましプロセスは、望ましくない結晶粒成長を引き起こすことなく、材料の微細構造を正常にリセットするために、正確な温度制御と均一な加熱を必要とします。

KINTEKの高度な高温炉は、この精度を実現するために設計されています。当社の卓越した研究開発と社内製造を活用し、多様な研究室に堅牢な焼きなましソリューションを提供しています。マッフル炉、チューブ炉、雰囲気炉を含む当社の製品ラインは、金属、合金、または先進材料のいずれを扱っている場合でも、お客様固有のプロセス要件を満たすための強力な深いカスタマイズ機能によって補完されています。

お客様の材料の加工性、機械加工性、および性能向上を支援させてください。

今すぐKINTEKにお問い合わせください お客様の特定の焼きなまし用途についてご相談いただき、当社のソリューションがお客様の研究室に信頼性と効率性をもたらす方法を発見してください。

ビジュアルガイド

関連製品

- 底部昇降式ラボ用マッフル炉

- 研究室のための 1800℃高温マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1700℃制御不活性窒素雰囲気炉