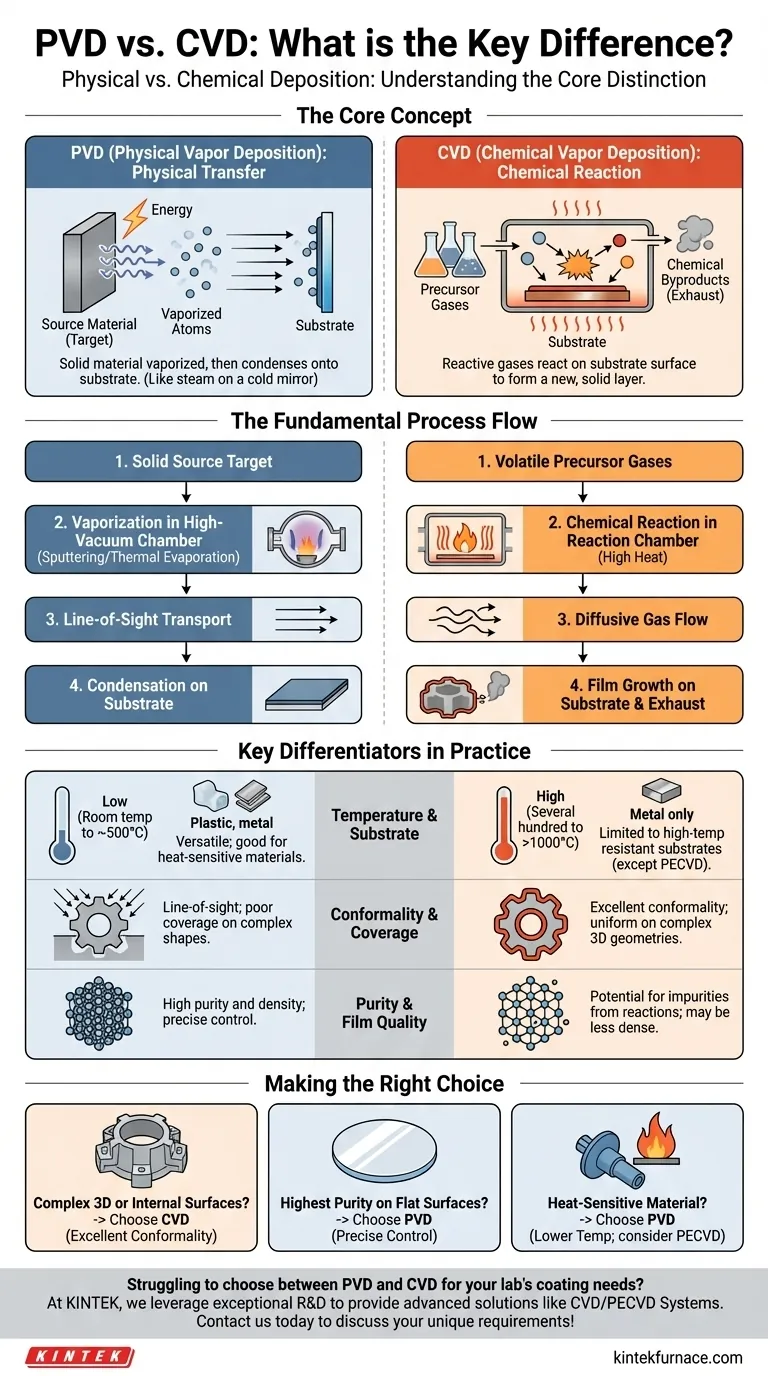

本質的に、物理蒸着(PVD)と化学蒸着(CVD)の違いは、コーティング材料がどのように基板に到達するかにあります。PVDは、固体材料が蒸発し、冷たい鏡に水蒸気が凝縮するのと非常によく似て、部品に凝縮する物理的なプロセスです。CVDは、反応性ガスがチャンバーに導入され、基板表面で互いに反応して新しい固体のコーティング層を形成する化学的なプロセスです。

PVDとCVDの選択は、重要なトレードオフによって推進される基本的なエンジニアリング上の決定です。PVDは優れた膜の純度を提供し、より低い温度で動作しますが、「見通し線(line-of-sight)」プロセスです。CVDは複雑な形状に卓越した均一なカバレッジを提供しますが、通常は高温を必要とし、不純物を導入する可能性のある化学反応を伴います。

基本的なプロセス:物理的 vs 化学的

適切な方法を選択するには、まず、作用している明確なメカニズムを理解する必要があります。物理蒸着と化学蒸着という名称自体が、原子レベルで何が起こっているかを最も正確に表しています。

PVDの仕組み:物理的な転送

PVDは機械的または熱的なプロセスです。高真空チャンバー内の固体源材料(「ターゲット」と呼ばれることが多い)から始まります。

このターゲットにエネルギーが加えられ、原子または分子に蒸発させられます。これは通常、スパッタリング(ターゲットにイオンを衝突させる)または熱蒸発(蒸発するまで加熱する)によって行われます。

これらの蒸発した粒子は真空を直線的に移動し、より冷たい基板に直接凝縮して、薄い固体膜を形成します。コーティングは、源ターゲットとまったく同じ材料です。

CVDの仕組み:化学的な生成

CVDは固体からではなく、堆積させたい元素を含む1つまたは複数の揮発性前駆体ガスから始まります。

これらのガスは、基板を含む反応チャンバーに供給されます。通常、高温の形でエネルギーがシステムに供給されます。

このエネルギーは、基板の表面上またはその近くで化学反応を引き起こします。反応により、ガスが分解して新しい固体材料が基板上に直接成長し、他の化学副生成物はチャンバーから排気されます。

実践における主な差別化要因

物理的な転送と化学反応の違いは、温度、カバレッジ、および最終的な膜品質に大きな実用的な影響を与えます。

動作温度と基板への影響

CVDは一般的に、化学反応が起こるのに必要な活性化エネルギーを提供するために、数百から1000°Cを超える非常に高い温度を必要とします。これにより、ほとんどのプラスチックや特定の金属を除く、コーティングできる基板の種類が厳しく制限されます。

対照的に、PVDははるかに低い温度(通常、室温から数百°C)で実行できます。これにより、熱に弱い材料のコーティングにはるかに汎用性が高まります。

主な例外は、プラズマを使用してガスを励起する変種であるプラズマ強化CVD(PECVD)です。これにより、化学反応がはるかに低い温度で進行することが可能になり、従来のCVDとPVDの間のギャップを埋めます。

コンフォーマリティとカバレッジ

コンフォーマリティとは、鋭いエッジ、溝、内部表面など、複雑な形状を均一に覆うコーティングの能力を指します。これはCVDが決定的な優位性を持つ点です。

CVDは自由に流れ拡散できる前駆体ガスに依存するため、複雑な3D形状や中空部品の内部でさえ、卓越した均一性でコーティングできます。

PVDは見通し線(line-of-sight)プロセスです。蒸発した材料は、源から基板まで直線的に移動します。この見通し線上に直接ない表面は、ほとんどまたはまったくコーティングを受けず、「シャドウイング」効果を生み出します。これにより、PVDは複雑な形状を持つ部品にはあまり適していません。

純度と膜品質

高真空環境で、固体の、しばしば純粋な源から行われるPVDプロセスは、非常に高い純度と密度を持つ膜を生成する傾向があります。堆積された材料の組成を直接制御できます。

CVD膜は、前駆体ガスや化学反応の未反応副生成物からの不純物を組み込むことがあります。膜の構造は、同等のPVD膜よりも密度が低い場合もあります。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。最適な選択は、常に特定のアプリケーションの要件に基づく妥協点です。

PVDの妥協点:見通し線 vs 純度

PVDでは、優れた純度、密度、および低いプロセス温度による幅広い互換性のある基板が得られます。この代償は、低いコンフォーマリティであり、主に源に直接面することができる平らな表面または緩やかに湾曲した表面での使用に限定されます。

CVDの妥協点:コンフォーマリティ vs 条件

CVDでは、最も複雑な部品でも優れた均一なカバレッジが得られます。この代償は、基板を損傷したり歪ませたりする可能性のある非常に高い温度の必要性と、最終膜に化学不純物を組み込むリスクです。

アプリケーションに適した選択を行う

最良の方法は、プロジェクトの譲れない要件に完全に依存します。これらのガイドラインを使用して、明確な決定を下してください。

- 複雑な3D部品や内部表面のコーティングに重点を置く場合:CVDは、その優れたコンフォーマリティにより、ほとんどの場合、優れた選択肢です。

- 比較的平坦な表面で最高の膜純度と密度を達成することに重点を置く場合:PVDは、クリーンな真空環境で精密な制御を提供するため、理想的な方法です。

- ポリマーのような熱に弱い材料のコーティングに重点を置く場合:PVDがより安全なデフォルトですが、特殊な低温CVDプロセス(PECVDなど)も考慮する必要があります。

物理的な転送と化学反応の核心的な区別を理解することで、エンジニアリング目標に完全に合致する堆積技術を自信を持って選択できます。

要約表:

| 側面 | PVD | CVD |

|---|---|---|

| プロセスタイプ | 物理的な蒸発と凝縮 | 基板上でのガスの化学反応 |

| 温度 | 低い(室温~数百°C) | 高い(数百~1000°C以上) |

| カバレッジ | 見通し線、複雑な形状には不向き | 3D形状に優れたコンフォーマリティ |

| 純度 | 高い純度と密度 | 反応による不純物の可能性あり |

| 基板適合性 | 汎用性が高く、熱に弱い材料に適する | 高温耐性基板に限定される |

研究室のコーティングニーズでPVDとCVDのどちらを選択するか悩んでいますか? KINTEKでは、優れた研究開発と社内製造を駆使して、CVD/PECVDシステムなど、高度な高温炉ソリューションを提供しています。当社の深いカスタマイズ機能により、お客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様の堆積プロセスを強化し、優れた結果を達成する方法についてご相談いただけます!

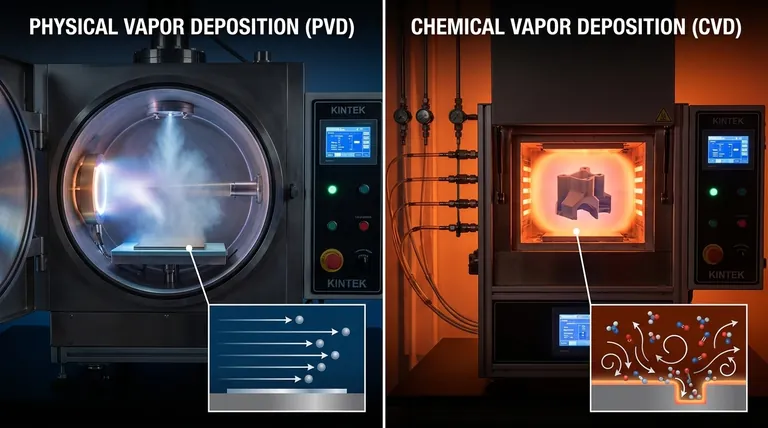

ビジュアルガイド

関連製品

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- ナノダイヤモンドコーティング用HFCVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械