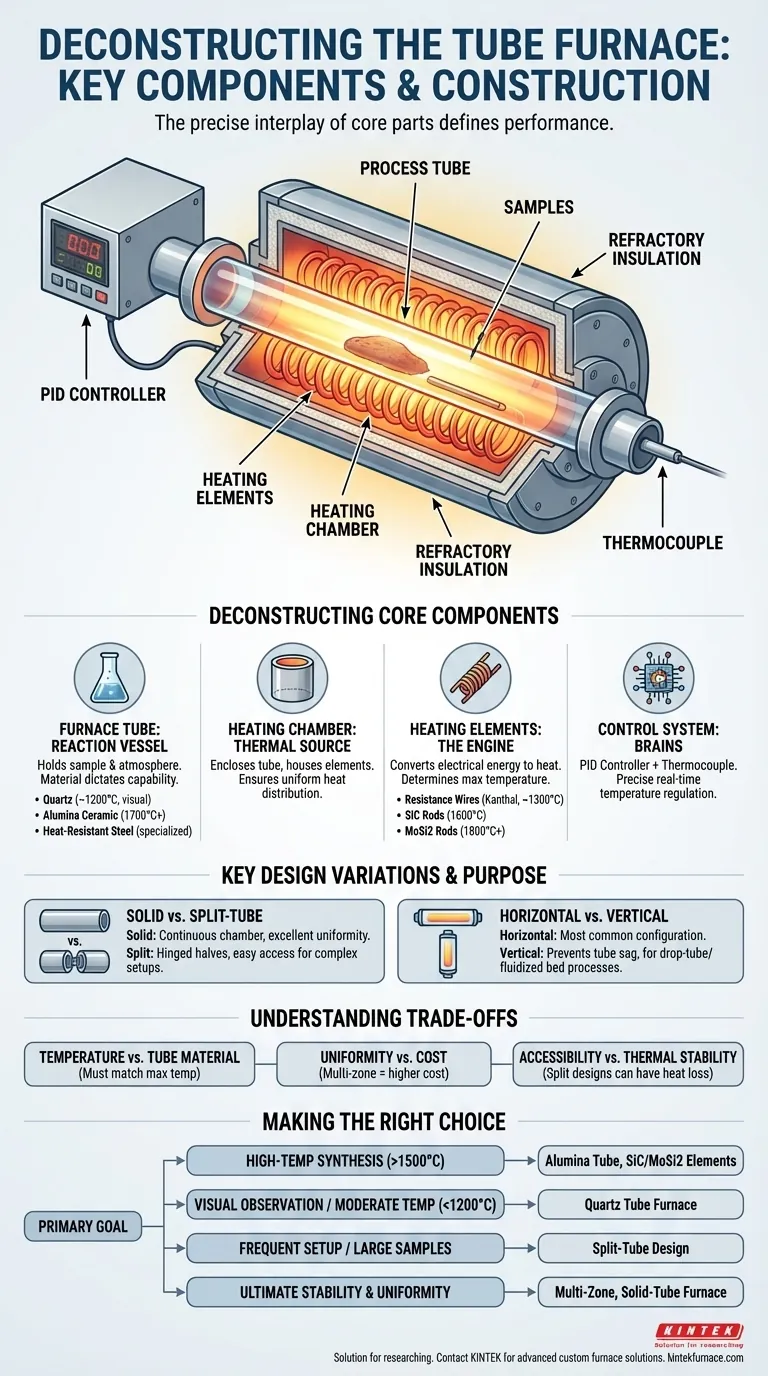

あらゆる管状炉の中心にあるのは、プロセスチューブと、耐火断熱材で覆われた周囲の発熱体で構成される加熱チャンバーアセンブリです。石英やアルミナなどの材料で作られたプロセスチューブはサンプルを保持し、抵抗線やセラミックロッドなどの発熱体は、熱エネルギーを生成して伝達するためにチューブ周囲の円筒形チャンバー壁に埋め込まれています。

管状炉の有効性は、単一のコンポーネントによって定義されるのではなく、炉管の材料、発熱体の種類、および炉全体の構成間の正確な相互作用によって決まります。これらの部品がどのように連携して機能するかを理解することが、機器を特定の実験または生産目標に合わせるための鍵となります。

主要コンポーネントの分解

管状炉はシステムとして機能します。炉管はプロセスが行われる中心的なコンポーネントですが、機能するには加熱チャンバーと制御システムに完全に依存しています。

炉管:反応容器

これは、サンプルと雰囲気ガスを収容するコアコンポーネントです。その製造材料は、炉の能力を決定する重要な決定事項です。

一般的な材料には、約1200℃までの温度に優れており、サンプルの目視観察を可能にする石英ガラスがあります。

より高い温度には、1700℃以上で確実に動作できるアルミナセラミックチューブが必要です。特殊な用途には、耐熱鋼のような金属管も使用されます。

加熱チャンバー:熱エネルギーの供給源

加熱チャンバーは、炉管を囲む円筒形の空洞です。高温セラミックまたはその他の耐火材料で構成されています。

その主な目的は、発熱体を収容し、プロセスチューブの周囲に熱が可能な限り均一に分配されるようにすることです。

発熱体:炉の原動力

加熱チャンバーの壁内またはその周囲に配置されたこれらの要素は、電気エネルギーを熱に変換します。要素の種類によって、炉の最大動作温度が決まります。

抵抗線(例:カンタル)は、約1300℃までの温度で一般的です。より高い熱には、1600℃および1800℃以上まで到達できる炭化ケイ素(SiC)または二ケイ化モリブデン(MoSi2)ロッドが使用されます。

制御システム:操作の頭脳

最新の炉は、温度を正確に調整するためにPID(比例・積分・微分)コントローラーを使用しています。発熱体の近くに配置された熱電対がリアルタイムのフィードバックを提供し、システムが常に調整を行い、安定した設定点を維持できるようにします。

主要な設計バリエーションとその目的

すべての管状炉が同じように作られているわけではありません。物理的な構造は、さまざまな実験室および産業のニーズに合わせて調整されています。

一体型炉と分割型炉

一体型管状炉は、単一の連続した円筒形加熱チャンバーを備えています。この設計は、優れた温度均一性と安定性を提供します。

分割型管状炉は、ヒンジで接合された2つの半円筒形に作られています。これにより、チャンバーを開くことができ、装置全体を分解することなく、複雑なセットアップや大きなサンプルを配置するためのプロセスチューブに簡単にアクセスできます。

水平方向と垂直方向

向きは、サンプルがどのように処理されるかを決定します。水平型炉が最も一般的な構成です。

垂直型炉は、長い炉管の高温での垂れ下がりを防ぐため、ドロップチューブ実験のため、または重力がプロセスの一部である流動床燃焼などのプロセスで使用されます。

トレードオフの理解

管状炉の選択または操作には、競合する要因のバランスをとることが伴います。これらのトレードオフを認識することは、成功した操作のために不可欠です。

温度対チューブ材料

最も重要なトレードオフは、温度とプロセスチューブの関係です。MoSi2炉の最高温度で石英管を使用することはできません。管が溶けてしまいます。常に、チューブの最大使用温度が希望する動作温度よりも高いことを確認する必要があります。

均一性対コスト

チューブの長い部分にわたって非常に均一な加熱ゾーンを達成することは、複雑なエンジニアリングの課題です。それぞれ独自のコントローラーと熱電対を備えた複数の加熱ゾーンを持つ炉は、優れた均一性を提供しますが、はるかに高いコストがかかります。

アクセス性対熱安定性

分割型管状炉は優れたアクセス性を提供しますが、断熱材と加熱チャンバーに継ぎ目が生じます。これにより、熱損失の点が生じ、同等の一体型設計と比較して温度プロファイルが均一でなくなる可能性があります。

アプリケーションに適した選択を行う

正しい炉の構成を選択することは、目標を達成するために不可欠です。作業の主な要求に基づいて決定を下してください。

- 高温合成(>1500℃)が主な焦点の場合: 炭化ケイ素(SiC)または二ケイ化モリブデン(MoSi2)発熱体と組み合わせたアルミナチューブが必要です。

- 目視観察または中程度の温度(<1200℃)が主な焦点の場合: 石英チューブ用に設計された炉が最も実用的で費用対効果の高い選択肢です。

- 頻繁なセットアップ変更や大きなサンプルの処理が主な焦点の場合: 分割型設計は、効率的に作業するために必要な重要なアクセス性を提供します。

- 究極の温度安定性と均一性が主な焦点の場合: マルチゾーン、一体型管状炉は、最高レベルの熱制御を提供します。

これらの主要なコンポーネントとその相互作用を理解することで、管状炉を正確かつ自信を持って選択または操作できるようになります。

要約表:

| コンポーネント | 機能 | 一般的な材料 |

|---|---|---|

| 炉管 | サンプルと雰囲気を保持 | 石英、アルミナ、鋼 |

| 発熱体 | 熱エネルギーを生成 | カンタル、SiC、MoSi2 |

| 制御システム | 温度を調整 | PIDコントローラー、熱電対 |

カスタム管状炉でラボの能力を向上させる準備はできていますか?KINTEKは、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な高温ソリューションを専門としています。卓越したR&Dと社内製造を活用し、お客様独自の実験ニーズに合わせて詳細なカスタマイズを提供します。今すぐお問い合わせください。精度と信頼性でプロセスを強化する方法についてご相談いただけます!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉