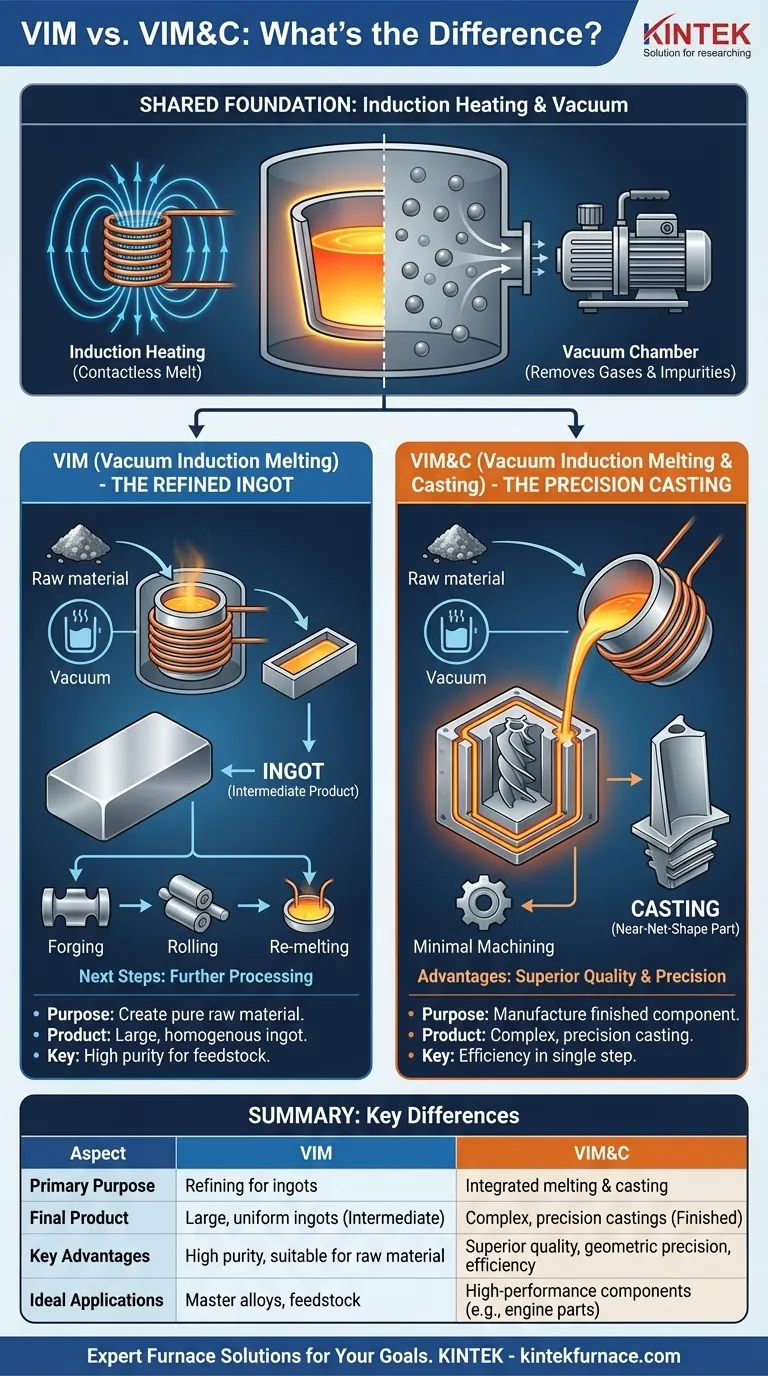

要するに、真空誘導溶解(VIM)と真空誘導溶解・鋳造(VIM&C)の主な違いは、最終製品とその目的にあります。VIMは、インゴットと呼ばれる大きく均一な金属ブロックを製造するための精製プロセスであり、さらなる加工を目的としています。対照的に、VIM&Cは、金属を溶解し、直ちに金型に鋳造して複雑なニアネットシェイプ部品を作成する統合プロセスであり、2つの重要な製造工程を1つにまとめています。

これらのプロセスの選択は、製造目標に基づいた戦略的な決定です。VIMは基本的に、非常に純粋で均質な原材料(インゴット)を作成することに重点を置いています。VIM&Cは、その同じ純度を活用して、単一の非常に効率的な操作で複雑な完成部品を作成します。

基礎:真空誘導の仕組み

プロセスの違いを理解するためには、まず共通の技術的コアを認識する必要があります。VIMとVIM&Cはどちらも、優れた金属品質を達成するために、同じ2つの基本原理に依存しています。

誘導加熱の役割

誘導加熱は、銅コイルによって生成される強力な交流電磁場を使用して、導電性の金属を加熱します。磁場は非導電性の材料を通過するため、熱源と金属との間に物理的な接触なしに溶解させることができます。

この非接触加熱は、従来のアーク溶解や炎による溶解で発生し得る汚染を防ぐため、純度を維持するために不可欠です。

真空の重要性

真空チャンバー内でこのプロセスを実行すると、酸素や窒素などの大気ガスが除去されます。これにより、金属の機械的特性を低下させる可能性のある酸化物やその他の不純物の形成を防ぎます。

また、真空は溶解金属から溶存ガスを積極的に引き出し、よりクリーンで高密度で強力な最終製品をもたらします。これは、高性能スーパーアロイにとって不可欠です。

VIM vs. VIM&C:目的の違い

技術的な基盤は共有していますが、その適用と生成物は全く異なります。どちらを選択するかは、原材料を製造しているのか、それとも完成部品を製造しているのかによって完全に決まります。

VIM:精製されたインゴットの作成

スタンドアロンのVIMプロセスの目標は、特定の合金の大きく、均質で、超純粋なインゴットを作成することです。溶解した金属は、単に基本的な鋳型に注がれて凝固させられます。

このインゴットは中間製品です。完成部品ではありません。後でVIM炉から取り出され、鍛造、圧延、または他の鋳造操作のための再溶解などの他の製造プロセス用の高品質の供給原料として使用されます。

VIM&C:精密鋳造の製造

VIM&Cは、鋳造プロセスを真空チャンバー内に直接統合します。金属が真空下で溶解・精製された後、るつぼアセンブリ全体を傾けて、溶融金属を予熱された複雑な金型に直接注ぎ込みます。

これにより、ニアネットシェイプ鋳物が製造されます。部品はプロセスの終了時にすでに最終形状に近いか、非常に近い状態で現れるため、二次的な機械加工を最小限に抑えることができます。これは、単なる材料精製ステップではなく、完全な製造ソリューションです。

VIM&Cを選択する理由:主な利点

統合されたVIM&Cプロセスを選択することは、特に要求の厳しい環境で使用されるスーパーアロイで作られた重要なコンポーネントを製造する場合に、明確な利点をもたらします。

優れた冶金品質

溶解から凝固までの全プロセスを真空下で維持することにより、VIM&Cは大気汚染物質が再混入する可能性を最小限に抑えます。これにより、鋳物は気孔率と介在物が極めて低くなり、強度と信頼性が向上します。

強化された幾何学的精度

VIM&Cは、航空機エンジンのブレードやベーンなどの複雑な形状を持つ部品の製造に最適です。これらのニアネットシェイプ部品を直接作成することで、広範囲でコストのかかる後処理機械加工の必要性が低減します。

効率の向上とコスト削減

装置は洗練されていますが、VIM&Cは製造チェーンから工程全体を排除します。もはやインゴットを製造し、出荷し、再溶解して鋳造する必要がありません。この統合により、時間、エネルギー、労力が節約され、複雑な部品の部品あたりの全体的なコストが削減されます。

トレードオフの理解

VIM&Cは強力なプロセスですが、その専門性には明確なトレードオフがあります。それはすべての用途に適切な解決策ではありません。

装置の複雑さとコスト

VIM&C炉は、標準的なVIMユニットよりも本質的に複雑です。真空チャンバー内に、統合された傾斜注湯機構、金型ハンドリングシステム、予熱機能を必要とします。その結果、資本投資が大幅に高くなります。

プロセス上の制約

鋳物のサイズと複雑さは、真空チャンバー内に物理的に収まり、管理できるものによって制限されます。これはバッチ指向のプロセスであり、そのスループットは、原材料のインゴットによって継続的に供給される従来の鋳造工場よりも低くなる可能性があります。

用途の特異性

VIM&Cの使用は、最高の冶金純度と幾何学的精度のレベルが要求される用途でのみ正当化されます。単純なコンポーネントやある程度の不純物が許容される材料では、このプロセスは過度に複雑であり、費用対効果が高くありません。

目標に合わせた正しい選択をする

あなたの決定は、最終的な用途とサプライチェーンにおけるあなたの立場によって導かれる必要があります。

- 主な焦点がマスターアロイまたは原材料の作成である場合: VIMが正しい選択であり、その後の鍛造、圧延、または再溶解のための純粋で均質なインゴットを提供します。

- 主な焦点が複雑な高性能コンポーネントの製造である場合: VIM&Cが優れており、単一のプロセスで優れた純度と最小限の欠陥を持つニアネットシェイプ部品を製造します。

- 主な焦点が標準コンポーネントの費用対効果の高い生産である場合: より単純なプロセス(VIMインゴットによって供給される可能性のある標準的なインベストメント鋳造など)の方が、VIM&Cは最も要求の厳しい用途に特化しているため、適切であることがよくあります。

結局のところ、材料の精製と部品の製造の違いを理解することが、適切な技術を選択するための鍵となります。

概要表:

| 側面 | VIM(真空誘導溶解) | VIM&C(真空誘導溶解・鋳造) |

|---|---|---|

| 主な目的 | さらなる加工のための純粋なインゴットを製造するための精製 | ニアネットシェイプ部品のための統合された溶解と鋳造 |

| 最終製品 | 大きく均一なインゴット(中間製品) | 複雑な精密鋳物(完成品または準完成品) |

| 主な利点 | 高純度、均質性、原材料生産に適している | 優れた冶金品質、幾何学的精度、単一工程での効率性 |

| 理想的な用途 | マスターアロイ、鍛造または圧延用の供給原料 | 欠陥最小化が極めて重要な航空機エンジン部品などの高性能コンポーネント |

金属加工のための高温炉ソリューションに関する専門家のガイダンスが必要ですか? KINTEKでは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的な炉を提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験的および生産的要件を正確に満たすことができます。金属の精製であろうと複雑なコンポーネントの作成であろうと、ラボの効率を高め、優れた結果を達成するために、今すぐお問い合わせください—今すぐ連絡する!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- 真空ホットプレス炉機 加熱真空プレス管状炉