本質的に、真空熱処理は特殊な形態の熱処理です。根本的な違いは環境にあります。従来の熱処理は大気中で行われるのに対し、真空熱処理は空気が除去された密閉炉内で行われます。この酸素のない環境により、金属を外気中で加熱する際に発生する酸化などの望ましくない化学反応を防ぎます。

どちらの方法も熱を使用して材料の特性を変化させますが、従来の熱処理では材料が大気ガスにさらされます。真空熱処理では、材料を汚染のない真空中に隔離し、優れた制御を可能にし、よりクリーンで、より強く、より均一な製品をもたらします。

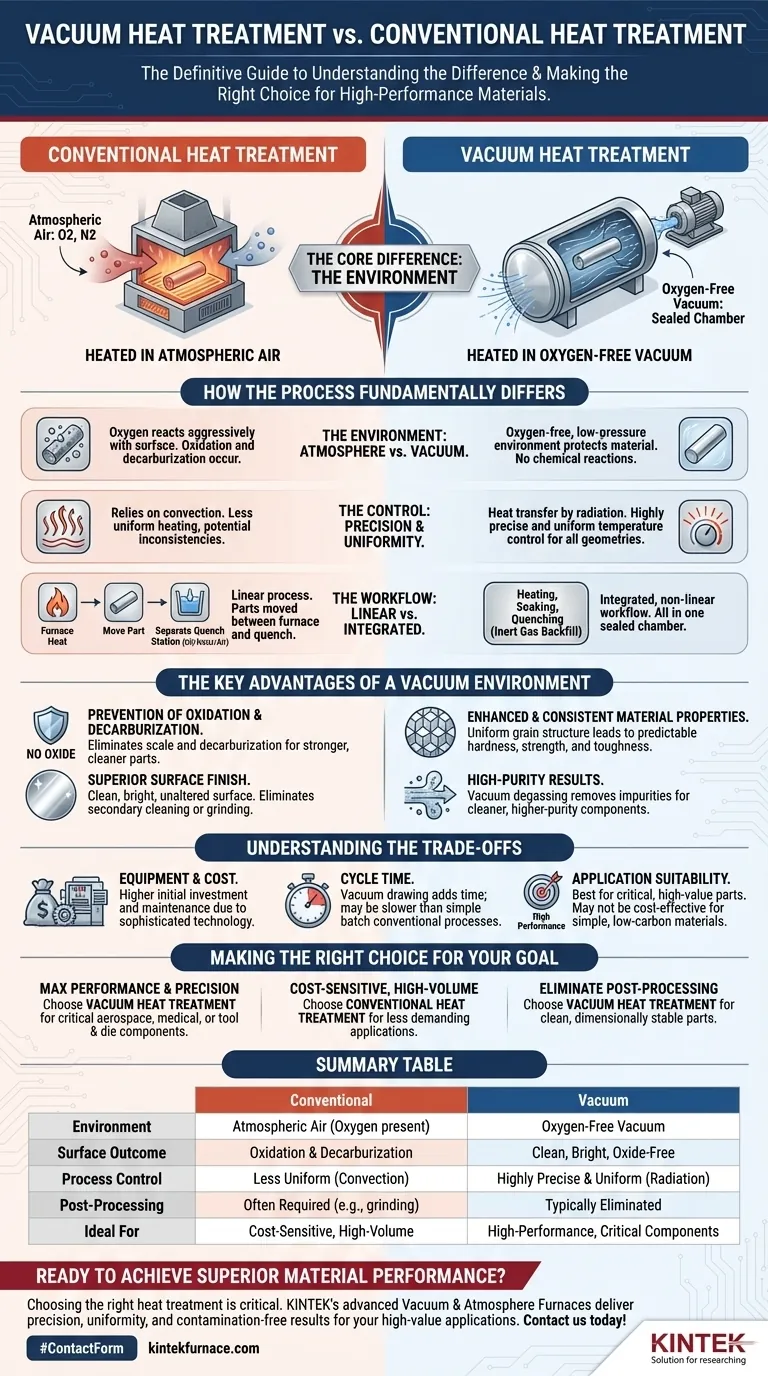

プロセスの根本的な違い

真空法と従来法の選択は、材料が加熱および冷却される環境にかかっています。この単一の要因が、ワークフロー全体と最終結果の品質を変化させます。

環境:大気 対 真空

従来の熱処理では、主に窒素と酸素からなる大気の存在下で部品を加熱します。高温になると、酸素は金属表面と激しく反応します。

真空熱処理は、部品を密閉チャンバーに入れ、強力なポンプを使用して空気を除去することから始まります。これにより、サイクル全体を通して材料を保護する低圧の酸素フリー環境が作成されます。

制御:精度と均一性

真空下では、熱伝達は対流ではなく、主に放射によって起こります。これにより、部品の形状に関係なく、部品全体が意図した速度で加熱および冷却されるように、非常に正確で均一な温度制御が可能になります。

多くの場合、空気中の対流に頼る従来の炉では、加熱が不均一になり、材料の最終特性に潜在的な不整合が生じる可能性があります。

ワークフロー:線形 対 統合型

従来の典型的なプロセスは線形です。部品は1つの炉で加熱され、その後、油、水、または空気中での焼き入れ(急冷)のために別のステーションに物理的に移動されます。

真空炉は統合された非線形のワークフローを使用します。加熱、保持、および焼き入れはすべて同じ密閉チャンバー内で行われます。加熱後、チャンバーは窒素やアルゴンなどの制御された不活性ガスで急速に再充填され、正確な冷却速度を実現できます。

真空環境の主な利点

真空で熱処理を行うことは、単に錆を防ぐだけでなく、材料を根本的に改善します。これは、最初から優れた品質を達成するための積極的な方法です。

酸化と脱炭の防止

これが主な利点です。酸素が存在しないため、酸化(表面へのスケールの形成)が完全に排除されます。鋼の場合、表面から炭素が奪われ、強度が低下する脱炭も防ぎます。

優れた表面仕上げ

酸化が防止されるため、部品は真空炉からクリーンで明るく、変化のない表面で取り出されます。これにより、サンドブラスト、化学洗浄、研削などの費用と時間のかかる二次的な工程が不要になることがよくあります。

強化され一貫した材料特性

加熱および冷却サイクルの正確な制御により、材料全体にわたってより均一な結晶粒構造が得られます。これは、硬度、強度、靭性などの機械的特性のより予測可能で一貫した向上に直接つながります。

高純度の結果

真空は材料を積極的に洗浄できます。加熱中、蒸気圧の高い表面近くの不純物は材料から引き出される可能性があり、これは真空脱ガスとして知られるプロセスです。これにより、よりクリーンで高純度のコンポーネントが得られます。

トレードオフの理解

真空熱処理には大きな利点がありますが、すべての用途で標準的な選択肢というわけではありません。情報に基づいた意思決定を行うには、その限界を理解することが重要です。

設備とコスト

真空炉は、密閉チャンバー、複雑な制御、強力なポンプシステムを必要とする洗練された機械です。これにより、初期投資とメンテナンスコストが多くの従来の炉タイプよりも大幅に高くなります。

サイクル時間

真空を引き出すプロセスにより、各サイクルの開始時に時間が追加されます。シンプルで非クリティカルな部品の場合、「出し入れ」式のバッチ炉の方が総スループットが速くなる可能性があります。

用途の適合性

真空炉の利点は、高性能の用途で最も顕著に現れます。原材料の単純な焼鈍や、酸化層が許容されるか容易に除去できる低炭素鋼の処理の場合、真空プロセスの費用は正当化されない可能性があります。

目標に合わせた適切な選択

選択は、最終部品の性能要件とプロセスのコストおよび複雑さによって決まります。

- 主な焦点が最高の性能と精度である場合: 航空宇宙、医療、金型産業のクリティカルなコンポーネント向けに、優れた制御、クリーンな仕上げ、強化された材料特性を持つ真空熱処理を選択してください。

- 主な焦点がコストに敏感な大量生産であり、表面仕上げが重要でない場合: 従来の熱処理は、要求の少ない用途では、より経済的で実用的な解決策となることがよくあります。

- 主な焦点が後処理工程の排除である場合: 部品がクリーンで寸法的に安定した状態で出てくるため、二次仕上げにかかる時間と労力を大幅に節約できる真空熱処理を選択してください。

結局のところ、真空熱処理は、従来の方法では達成が困難または不可能な冶金学的特性を達成するために設計された、最新の高度に制御されたプロセスです。

要約表:

| 特徴 | 従来の熱処理 | 真空熱処理 |

|---|---|---|

| 環境 | 大気(酸素が存在する) | 酸素フリーの真空 |

| 表面の仕上がり | 酸化と脱炭 | クリーン、明るい、酸化物なし |

| プロセス制御 | 均一性が低い(対流) | 非常に正確で均一(放射) |

| 後処理 | 必要になることが多い(例:研削) | 通常は不要 |

| 理想的な用途 | コストに敏感な大量生産部品 | 高性能のクリティカルコンポーネント |

優れた材料性能を実現する準備はできましたか?

適切な熱処理プロセスを選択することは、コンポーネントの品質と性能にとって極めて重要です。KINTEKの高度な高温炉ソリューション、特に当社の堅牢な真空・雰囲気炉は、お客様のハイバリューな用途が要求する精度、均一性、汚染のない環境を提供するように設計されています。

卓越した研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、CVD/PECVDシステムを含む多様な製品ラインナップを提供し、これらを強力なカスタム設計能力で補完し、お客様固有の実験的および生産的要件に正確に対応します。

今すぐお問い合わせいただき、当社の専門知識がお客様のプロセスをどのように向上させ、よりクリーンで、より強く、より一貫した結果をもたらすかをご相談ください。お客様の目標に最適なソリューションを見つけましょう。

ビジュアルガイド