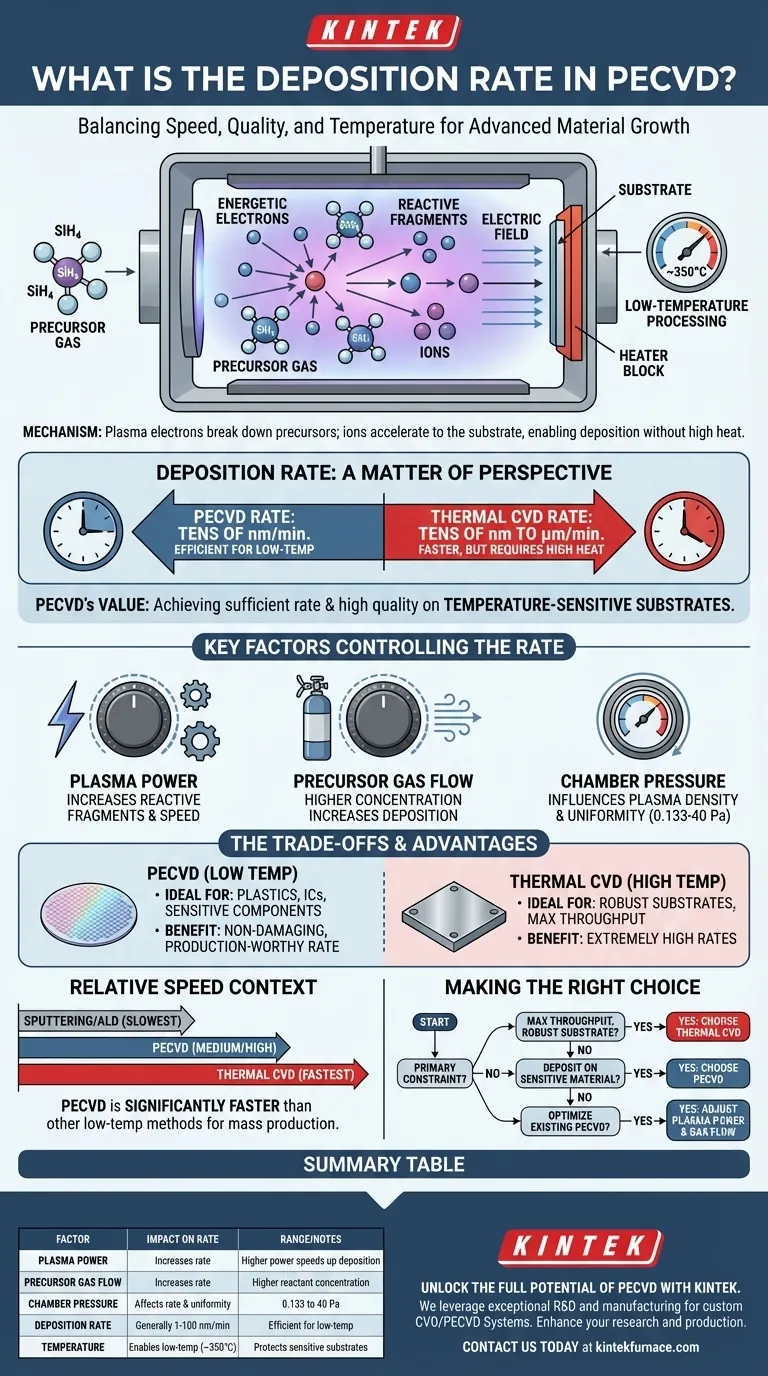

率直に言うと、プラズマ強化化学気相成長法(PECVD)の成膜速度は視点の問題であり、高温の代替法である熱CVDよりも測定上遅いにもかかわらず、しばしば主要な利点として挙げられます。

一般的なPECVDの速度は1分あたり数ナノメートルから数十ナノメートルです。この速度は、はるかに低い温度で達成されるため非常に効率的であると考えられており、これがこのプロセスを選択する主な理由です。

PECVDの成膜速度は、他のすべての方法と比較すると最速の特性ではありません。その真の価値は、低温で十分に速く高品質な成膜を実現できる点にあり、これにより他のプロセスでは損傷する温度に敏感な基板の使用が可能になります。

PECVD成膜速度のメカニズム

速度を理解するためには、まずメカニズムを理解する必要があります。PECVDは電場を利用してプラズマを生成します。プラズマとは、励起されイオン化された粒子を含むガスです。

プラズマの役割

PECVDにおける成膜反応のエネルギーは、高温からではなく、プラズマ中の高エネルギー電子から供給されます。

これらの電子が前駆体ガス分子に衝突し、反応性の高いフラグメントに分解します。これにより、基板温度がはるかに低い(通常約350°C)温度で膜形成化学反応が発生することが可能になります。

さらに、プラズマはイオンを基板に向かって加速する電場を生成します。この高エネルギーイオンの衝突が成長中の表面に直接エネルギーを加え、高温なしで高密度で高品質な膜成長をさらに促進します。

速度を制御する主要因

成膜速度に影響を与えるいくつかのパラメータを直接制御できます。

プラズマ電力:プラズマの電力を増加させると、前駆体ガスからより多くの反応性フラグメントが生成されます。これにより、膜形成のための材料の利用可能性が直接増加し、成膜が加速されます。

前駆体ガス流量:前駆体ガスの流量が多いと、チャンバー内の反応物の濃度が増加します。プラズマによって活性化される材料が増えるため、成膜速度は自然に増加します。

チャンバー圧力:動作圧力(通常0.133~40 Pa)も役割を果たします。これはプラズマ密度と反応種の経路に影響を与え、成膜速度と均一性の両方に影響します。

トレードオフの理解:速度 対 温度

成膜速度に関する議論は、温度を考慮しなければ意味がありません。PECVDと他の方法の選択は、ほとんどの場合、速度と基板の熱的制約とのトレードオフになります。

PECVDの利点:低温プロセス

PECVDの決定的な特徴は、低温で高品質な膜を成膜できることです。これにより、プラスチック、以前の層を持つ集積回路、その他の敏感なコンポーネントなど、高温に耐えられない材料にとって不可欠なプロセスとなります。

その「1分あたり数十ナノメートル」という速度は控えめに思えますが、低温プロセスとしては非常に効果的な速度です。

CVDの欠点:高温要件

従来の熱CVDは、より高い温度で動作します。前駆体ガスを分解するために熱のみに依存しています。

この熱エネルギーにより、成膜速度は大幅に向上し、多くの場合1分あたり数十ナノメートルから数マイクロメートルに達します。しかし、この速度は極度の熱に耐えられる基板を必要とするというコストを伴います。

「高速度」という主張が存在する理由

PECVDが「高速度」であるという主張は誤りではなく、単に相対的であるだけです。

スパッタリングや原子層堆積(ALD)などの他の低温成膜技術と比較すると、PECVDは大幅に高速です。温度に敏感なウェハー上でのデバイスの大量生産において、その速度は経済的に効率的であり、代替手段よりもはるかに速い十分な速度です。

目標に応じた正しい選択

あなたの決定は、プロジェクトの主要な制約を明確に理解した上で行われるべきです。

- もしあなたの主な焦点が、堅牢な基板上での最大のスループットであれば: 材料がその高温処理に耐えられるのであれば、熱CVDの方が適している可能性があります。

- もしあなたの主な焦点が、温度に敏感な材料への成膜であれば: PECVDは、生産に適した成膜速度と、非破壊的な低温プロセスの最適なバランスを提供します。

- もしあなたの主な焦点が、既存のPECVDプロセスの最適化であれば: 膜品質を損なうことなく成膜速度を上げるために、プラズマ電力と前駆体ガス流量を体系的に調整することに集中してください。

これらの原則を理解することで、技術的および材料的な要件に真に合致する成膜戦略を選択し、最適化することができます。

要約表:

| 要因 | 成膜速度への影響 | 一般的な範囲/注記 |

|---|---|---|

| プラズマ電力 | 反応性フラグメントの生成が増加し、速度が増加する | 電力が高ければ成膜が速くなる |

| 前駆体ガス流量 | 反応物濃度が高まると速度が増加する | 最適な材料利用のために流量を調整する |

| チャンバー圧力 | 速度と均一性に影響する | 0.133~40 Pa、プラズマ密度に影響 |

| 成膜速度 | 一般的に1~100 nm/分 | 低温プロセスとして効率的 |

| 温度 | 低温動作(約350°C)を可能にする | 敏感な基板を保護する |

KINTEKでPECVDの可能性を最大限に引き出しましょう! KINTEKでは、優れたR&Dと社内製造を活用し、特殊なCVD/PECVDシステムを含む先進的な高温炉ソリューションを提供しています。強力な高度なカスタマイズ能力により、さまざまな研究室の独自の実験要件に正確に対応します。温度に敏感な基板を扱っている場合でも、最適化された成膜速度が必要な場合でも、当社の専門知識が高い品質で効率的な結果を保証します。当社のPECVDシステムがお客様の研究および生産プロセスをどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン