真空炉におけるコンタミネーションとは、要求される真空度を低下させたり、処理中の部品と負の反応を起こしたり、炉の構成要素自体を損傷させたりする、あらゆる望ましくない物質の存在を指します。これには、目に見える汚れや空気漏れだけでなく、ワークピースや加熱時に炉の内部材料から放出される目に見えないガスや元素も含まれます。

真空炉運転の核心的な課題は、単に空気を除去することではなく、目に見えないコンタミネーション源を管理することです。真のプロセス制御は、汚染物質が加熱している部品や炉の材料そのものから、チャンバー内部から放出されることが多いということを理解することから生まれます。

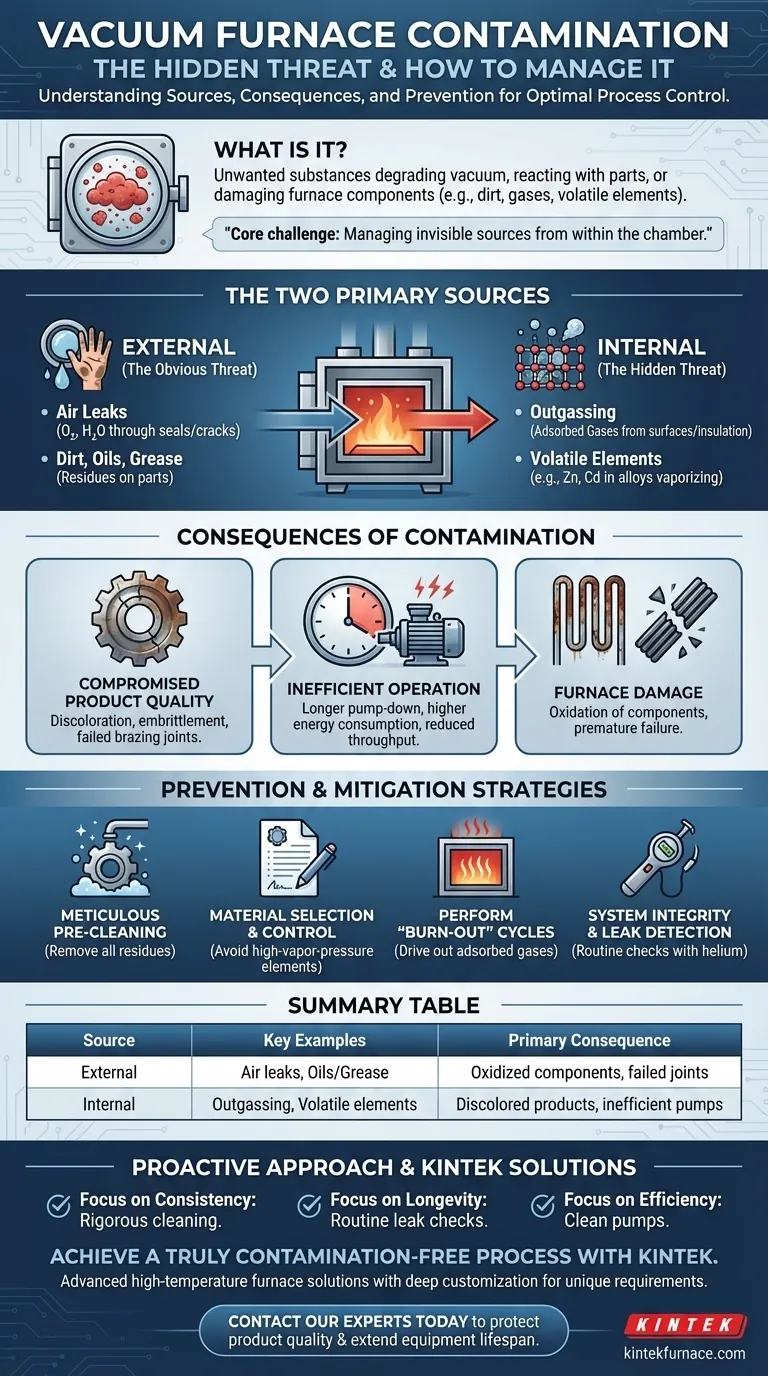

コンタミネーションの2つの主要な発生源

コンタミネーションを理解するには、それがどこから来るのかを知ることから始まります。それは、外部から持ち込まれる物質と、すでに内部に存在し放出されるのを待っている物質の2つの主要なカテゴリに分類されます。

外部コンタミネーション:明白な脅威

最も分かりやすいコンタミネーション源は、密閉された炉環境の外から導入されるものです。

これには、摩耗したシールや炉本体の亀裂を介した空気漏れが含まれます。空気中の酸素と水蒸気は高温で非常に反応性が高く、製品と炉の内部の両方を台無しにする可能性があります。

また、装入される部品の表面に残された汚れ、油、グリース、洗浄残留物も含まれます。これらの物質は熱と真空の下で蒸発し、「仮想リーク」を発生させ、システムが目標圧力に到達するのを妨げます。

内部コンタミネーション:隠れた脅威

真空チャンバー自体から発生するコンタミネーションの方が管理が困難です。

アウトガスが主な原因です。これは、部品の表面や断熱材や発熱体などの炉の内部構造から吸着されたガスがゆっくりと放出される現象です。水蒸気は一般的なアウトガス分子です。

特定の材料には、高温・低圧下で気体に変化する揮発性元素が含まれている場合もあります。例えば、合金中の亜鉛、カドミウム、鉛などの金属は蒸発し、システム全体やロード内の他の部品の表面を汚染する可能性があります。

コンタミネーションの結果

軽微なコンタミネーションであっても、プロセスと機器に重大でコストのかかる影響を与える可能性があります。

製品品質の低下

望ましくないガスは金属表面と反応し、変色、脆化、または表面仕上げの不良を引き起こす可能性があります。真空ろう付けなどのプロセスでは、コンタミネーションによってろう付け合金が適切に濡れたり流れなかったりし、接合部の破損につながることがあります。

非効率的な炉運転

コンタミネーションは、真空ポンプが絶えず除去と戦わなければならないより高いガス負荷を生み出します。これにより、所望の真空レベルに到達するのに時間がかかり、サイクル時間の延長、エネルギー消費の増加、スループットの低下につながります。

炉構成要素の損傷

空気漏れによる酸素は高温で破壊的です。発熱体やカーボンフェルト断熱材などの高価なグラファイト部品を急速に酸化させ、破壊します。一部の金属コンタミネーションは炉構成要素と合金を形成し、早期の故障につながる可能性もあります。

防止と緩和の理解

クリーンな真空プロセスは偶然の産物ではなく、意図的で厳格な手順の結果です。

予備洗浄の重要な役割

出典資料で述べられているように、すべての部品は炉に入れる前に徹底的に洗浄する必要があります。徹底的な洗浄に時間を費やすことのトレードオフは、不良バッチや炉の損傷のコストと比較すれば取るに足らないものです。

材料の選択と管理

処理する材料に注意してください。プロセスで意図されていない場合は、高蒸気圧元素を含む合金を避けてください。この論理は、熱と真空下での安定性のために特別に選択されている炉の内部構成要素にも当てはまります。

「バーンアウト」サイクルの実行

一般的で効果的なメンテナンス手順は、空の炉を高温・高真空で運転することです。これは、内部の断熱材や表面から吸着されたガスや低レベルのコンタミネーションを排出し、ポンピングすることで、クリーンな基準状態を復元するのに役立ちます。

システムの完全性とリーク検出

ドアシール、フィードスルー、炉本体の摩耗や損傷の兆候がないか定期的に点検してください。ヘリウム質量分析計を使用した定期的なリークチェックの実施は、炉が外部大気から真に密閉されていることを確認するための専門的な標準です。

クリーンプロセスへの積極的なアプローチ

コンタミネーションのないプロセスを実現するには、反応から予防へと焦点を移す必要があります。あなたの運用目標が、どこに主要な努力を置くかを決定します。

- プロセスの整合性が主な焦点の場合: 厳格な多段階の部品洗浄と、炉に入る材料に対する厳格な管理は譲れません。

- 機器の長寿命化が主な焦点の場合: 定期的なリーク検出と、内部のグラファイトと断熱材を保護するための定期的な高温バーンアウトサイクルを優先してください。

- 運用の効率性が主な焦点の場合: クリーンな炉は真空ポンプが効果的に機能することを可能にし、サイクル時間とエネルギーコストを直接削減します。

結局のところ、コンタミネーションをマスターすることは、真空熱処理の全能力を活用するための基本です。

要約表:

| コンタミネーションの発生源 | 主な例 | 主な結果 |

|---|---|---|

| 外部 | 空気漏れ、部品上の油/グリース | 炉構成要素の酸化、製品接合部の失敗 |

| 内部 | アウトガス(水蒸気)、揮発性元素(例:亜鉛) | 製品の変色/脆化、ポンプ動作の非効率化 |

KINTEKで真にコンタミネーションのないプロセスを実現しましょう。

優れた研究開発と社内製造を活用し、当社は多様な研究所に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験要件とコンタミネーション制御の課題に正確に対応するための強力なカスタムメイド機能によって補完されています。

当社の堅牢な炉ソリューションが製品品質を保護し、機器の寿命を延ばす方法について、今すぐ専門家にご相談ください。

ビジュアルガイド