高温管状炉は、その核心において、精密な熱処理のためのツールです。 これは、円筒形のチューブの周りに巻かれた加熱コイルを使用して、極めて安定した均一な温度環境を作り出す特殊な電気ヒーターの一種です。この制御されたチャンバーは、精密な熱条件下で材料を合成、精製、テストするために、科学研究および産業生産全体で利用されています。

管状炉の真の価値は、単に高温に達する能力ではなく、精密に制御された、均一で、しばしば特定の雰囲気下での熱環境を作り出す能力にあります。このレベルの制御が、高度な材料合成、精製、およびプロセス開発を可能にするのです。

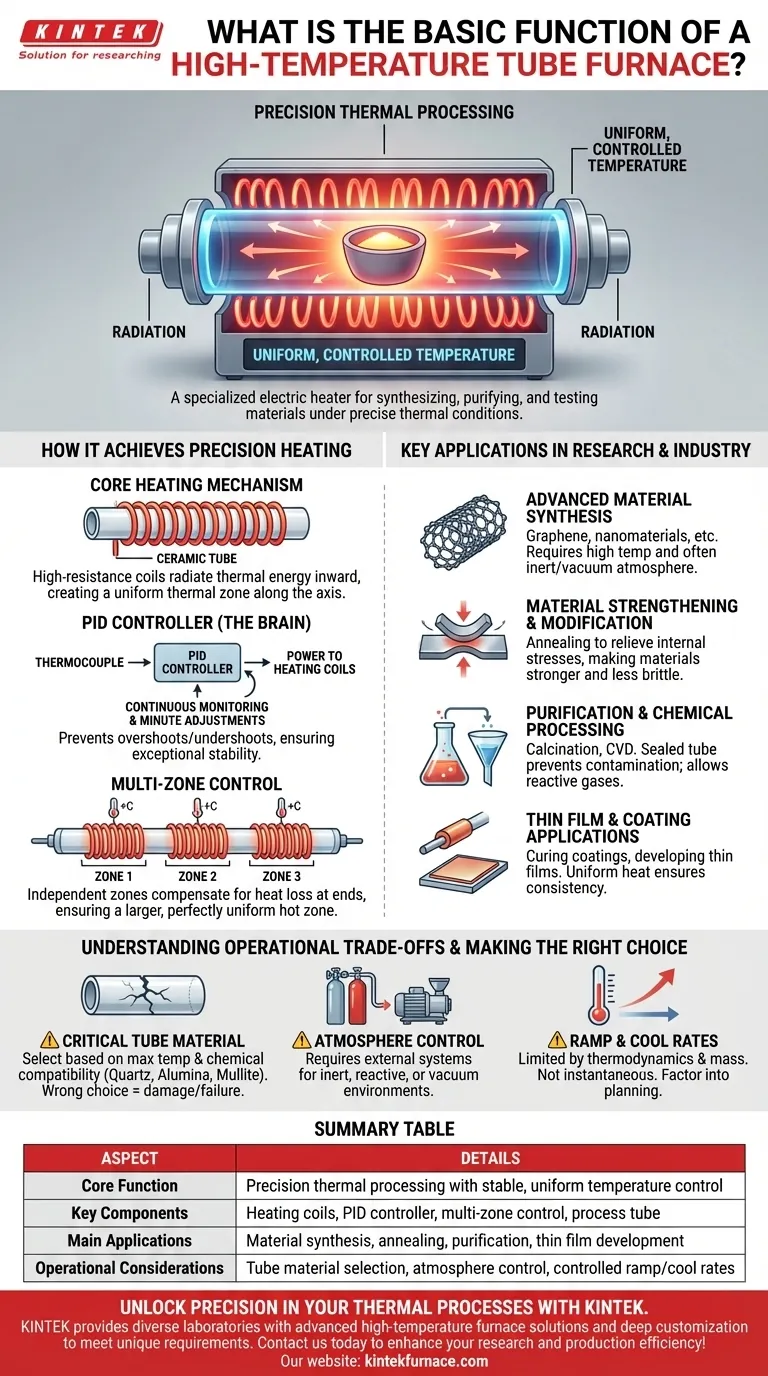

管状炉が精密加熱を達成する方法

管状炉の有効性は、その発熱体とインテリジェントな制御システムの統合から生まれます。これらのコンポーネントは連携して、単なる熱ではなく、予測可能で再現性のある熱プロファイルを提供します。

コア加熱メカニズム

管状炉は、セラミックチューブの周りに巻かれた高抵抗コイルを介して熱を発生させます。これらのコイルに電流が流れると、コイルが加熱され、熱エネルギーを内側に放射し、プロセスチューブとその中に置かれたサンプルを加熱します。

円筒形設計は意図的であり、この放射エネルギーを集中させて、チューブの中心軸に沿って均一な加熱ゾーンを作成するのに役立ちます。

PIDコントローラーの役割

温度制御は、高度なPID(比例・積分・微分)コントローラーによって管理されます。これは炉の頭脳と考えてください。

熱電対を介して温度を継続的に監視し、加熱コイルに供給される電力に常に微調整を加えます。これにより、温度のオーバーシュートやアンダーシュートを防ぎ、プロセス温度が非常に安定した状態に保たれます。

多ゾーン制御による温度均一性の達成

一組のコイルでもチューブを加熱できますが、より高度な炉には多ゾーン制御が備わっています。これらのモデルは、チューブの長さに沿って複数の独立した加熱ゾーンを持っています。

各ゾーンには独自のコントローラーと熱電対があり、チューブの端での自然な熱損失をシステムが補償できるようになっています。これにより、より大きく、より完全に均一な高温ゾーンが確保され、大型のサンプルや長時間のプロセスで一貫した結果を得るために不可欠です。

研究および産業における主要な応用

管状炉が提供する精密な制御により、幅広い高度なアプリケーションに不可欠な存在となっています。

高度な材料合成

管状炉は、グラフェン、カーボンナノチューブ、その他のナノ材料のような次世代材料の製造に不可欠です。これらのプロセスは、高温だけでなく、厳密に制御された雰囲気(例:不活性ガスまたは真空)を必要とすることが多く、密閉されたチューブ環境がこれを容易にします。

材料強化と改質

焼鈍のようなプロセスは、材料の内部応力を緩和し、より強く、脆くなりにくくするために使用されます。管状炉が特定の温度までゆっくりと昇温し、一定時間保持し、その後制御された速度で冷却する能力は、焼鈍を成功させる上で不可欠です。

精製および化学処理

化学分野では、管状炉は焼成や化学気相成長(CVD)などのプロセスを通じて、化合物を精製したり、化学物質を合成したりするために使用されます。密閉されたチューブは汚染を防ぎ、特定の反応性ガスを導入することを可能にします。

薄膜およびコーティングの応用

炉は、ワイヤー上のコーティングの硬化や基板上の薄膜の開発に必要な熱エネルギーを提供します。均一な熱は、処理される材料の表面全体にわたってコーティングまたは膜が一貫していることを保証します。

運用上のトレードオフを理解する

強力である一方で、管状炉は、望ましい結果を達成し安全を確保するために尊重しなければならない運用上の考慮事項がある特殊な装置です。

チューブ材料の重要な選択

プロセスチューブは万能なコンポーネントではありません。チューブの材料(通常は石英、アルミナ、またはムライト)によって、最大動作温度と化学的適合性が決まります。間違ったチューブを使用すると、機器の損傷、プロセスの失敗、またはサンプルの汚染につながる可能性があります。

雰囲気制御には外部システムが必要

管状炉は密閉されたチャンバーを提供しますが、それ自体で真空を作成したり、プロセスガスを供給したりするわけではありません。不活性、反応性、または真空環境を達成するには、外部の真空ポンプ、ガスライン、および流量コントローラーを接続する必要があります。炉は、作成された環境を単に促進するだけです。

昇温速度と冷却は瞬間的ではない

「急速な昇温速度」と「プログラム可能な冷却」という用語は相対的なものです。密度の高いセラミックチャンバーを加熱および冷却するには時間がかかります。プログラム可能であるとはいえ、これらの速度は熱力学の法則と炉のコンポーネントの質量によって制限されます。これはプロセス計画に考慮する必要があります。

目標に合った適切な選択をする

管状炉を効果的に選択し使用することは、あなたの主要な目的を理解することに完全に依存します。

- 材料合成(例:ナノ材料)が主な焦点の場合:プロセスの再現性を確保するために、優れた多ゾーン制御と真空およびガス処理用の堅牢なポートを備えた炉を優先してください。

- 一般的な熱処理(例:焼鈍)が主な焦点の場合:大きく、保証された均一な高温ゾーンとシンプルで信頼性の高い温度プロファイルプログラミングを備えた炉が最も重要です。

- 高純度化学処理が主な焦点の場合:プロセス温度で化学物質に対して完全に不活性な炉チューブ材料と、密閉性の高いシステムであることを確認してください。

最終的に、管状炉は熱エネルギーを精密に管理する力を与え、基本的な力をイノベーションのための強力なツールに変えます。

要約表:

| 側面 | 詳細 |

|---|---|

| コア機能 | 安定した均一な温度制御による精密熱処理 |

| 主要コンポーネント | 加熱コイル、PIDコントローラー、多ゾーン制御、プロセスチューブ |

| 主な用途 | 材料合成(例:グラフェン)、焼鈍、精製、薄膜開発 |

| 運用上の考慮事項 | チューブ材料の選択、外部システムによる雰囲気制御、制御された昇温/冷却速度 |

KINTEKで熱プロセスにおける精度を解き放つ

KINTEKは、卓越した研究開発と自社製造を活かし、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。ナノ材料の合成、金属の焼鈍、薄膜の開発など、どのような場合でも、優れた結果を得るための信頼性の高いオーダーメイドソリューションを提供します。

今すぐお問い合わせください。当社の炉がお客様の研究と生産効率をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 1200 ℃ 分割管炉研究室水晶管炉水晶管と

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉