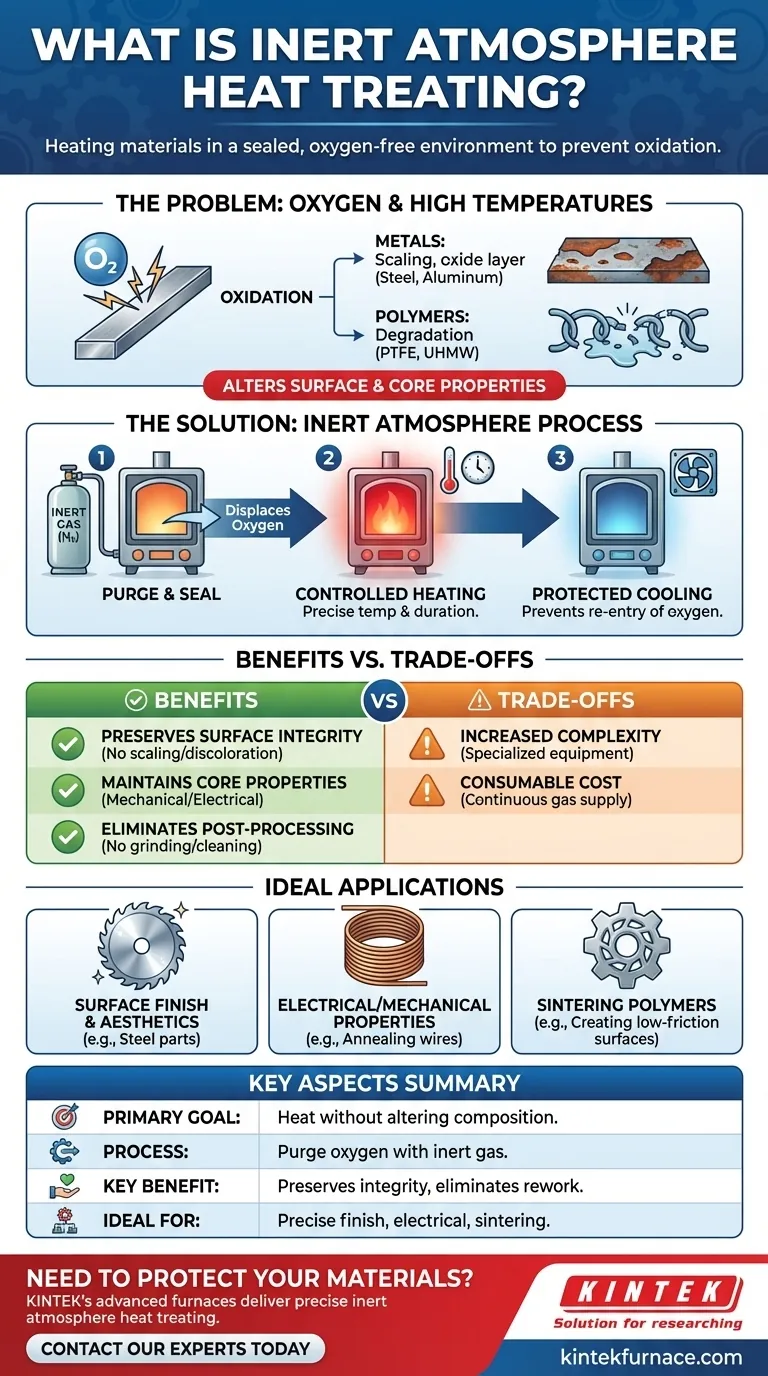

簡単に言えば、不活性ガス雰囲気熱処理とは、材料を酸素がパージされた密閉環境で加熱する特殊なプロセスです。空気を窒素などの不活性ガスに置き換えることで、高温時に通常発生する酸化、スケール発生、その他の有害な化学反応から材料を保護します。

不活性ガス雰囲気熱処理の根本的な目的は、材料を加熱するだけでなく、その表面や化学組成を変えずに加熱することです。これは、最終製品が内側から正確な設計仕様を満たすことを保証するための保護手段です。

コアな問題:なぜ高温では酸素が問題になるのか

酸化の基礎

ほとんどの材料は、酸素の存在下で加熱されると、酸化と呼ばれる化学反応を起こします。この反応は、材料の表面と特性を根本的に変えてしまい、多くの場合、悪化させます。

金属への影響

鋼の場合、これは450°F (232°C)を超えると発生するスケール(剥がれやすい黒い酸化物層)として現れ、表面仕上げを台無しにし、寸法公差を損なう可能性があります。

アルミニウムの場合、その自然な保護酸化膜は高温で著しく厚くなります。これにより、特定の電気用途、ろう付け用途、または仕上げ用途にとって材料が不適格になることがあります。

特殊ポリマーへの影響

PTFE(テフロン)やUHMWポリエチレンなどの先進的なプラスチックでさえ、この影響から免れるわけではありません。酸素は加熱時にこれらのポリマーを劣化させ、焼結などのプロセス中に望ましい低摩擦特性などの特性を損なう可能性があります。

不活性ガス雰囲気プロセスの仕組み

ステップ1:環境のパージ

プロセスは、炉を不活性ガス、最も一般的には窒素で満たすことから始まります。この「シールドガス」が酸素を多く含む空気を排出し、安全で最小限の酸素レベルが達成されるまで続きます。

ステップ2:制御された加熱

環境が不活性になったら、加熱サイクルが開始されます。温度は、材料固有の冶金学的または化学的要件に基づいて、慎重に制御され、特定の期間保持されます。

ステップ3:保護された冷却

重要なことに、冷却サイクル中も不活性ガス雰囲気は維持されます。これにより、材料がまだ高温で化学的に反応しやすい間に、酸素がチャンバーに再侵入して材料を酸化するのを防ぎます。

トレードオフの理解

プロセスの複雑さの増大

不活性ガス雰囲気炉の操作には、密閉された酸素のない環境を作り出し維持するための特殊な機器が必要です。これは、開放炉で部品を加熱するだけの場合と比較して、制御のレイヤーを追加します。

消耗品のコスト

このプロセスでは、窒素などの不活性ガスを継続的に供給する必要があり、これは継続的な運用コストとなります。この費用は、部品の総製造コストに考慮する必要があります。

不活性ガス雰囲気の具体的な利点

表面完全性の維持

主な利点は、酸化の完全な防止です。これにより、材料の元の表面品質、外観、仕上げが維持され、コストのかかる再加工の必要がなくなります。

コア材料特性の維持

望ましくない化学反応を停止することにより、プロセスは材料のコアな機械的、電気的、化学的特性が意図したとおりに正確に維持されることを保証します。

後処理工程の排除

スケールや不要な酸化層を除去する必要がないため、不活性ガス雰囲気処理では、研削、サンドブラスト、化学洗浄などの二次工程が不要になることがよくあります。

用途に応じた適切な選択

不活性ガス雰囲気熱処理を使用するかどうかの決定は、コンポーネントの最終的な性能と品質要件によって完全に決まります。

- 表面仕上げと美観が主な焦点である場合: このプロセスは、鋸刃などの鋼部品のスケール発生や、その他の金属の変色を防ぐために不可欠です。

- 電気的または機械的特性の維持が主な焦点である場合: これは、アルミニウム線の焼鈍や銃身などの敏感な鋼部品の処理などのプロセスにとって極めて重要です。

- 高性能ポリマーの焼結が主な焦点である場合: PTFEなどの材料の劣化を防ぎ、低摩擦面を作成するためには、不活性ガス雰囲気は交渉の余地がありません。

結局のところ、不活性ガス雰囲気の採用は、炉に入れる材料が取り出す材料と同じ品質であることを保証するための戦略的な選択です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な目的 | 表面や化学組成を変えることなく材料を加熱する。 |

| プロセス | 加熱前、加熱中、加熱後に不活性ガス(例:窒素)で酸素をパージする。 |

| 主な利点 | 表面の完全性、材料特性を維持し、後処理を排除する。 |

| 理想的な用途 | 正確な仕上げ、電気的特性、またはポリマーの焼結を必要とする用途。 |

高温プロセス中の材料の酸化からの保護が必要ですか?

KINTEKの高度な高温炉(真空・雰囲気炉やチューブ炉を含む)は、正確で信頼性の高い不活性ガス雰囲気熱処理を提供するために設計されています。当社の強力な社内カスタマイズ機能により、お客様固有の材料およびプロセス要件が正確に満たされることが保証されます。

当社の専門家に今すぐお問い合わせいただき、いかにして優れた材料品質を実現し、コストのかかる手直しを排除できるかをご相談ください。

ビジュアルガイド