真空成形機は、その核となる機能として、加熱されたプラスチックシートを金型の上に成形するために使用されます。真空を作り出すことで、機械は軟化したプラスチックを金型の輪郭にしっかりと引き寄せ、特定の形状を形成します。このプロセスは、単純なパッケージから複雑な自動車部品まで、数えきれないほどの日常品を製造するための基本です。

真空成形は、シンプルで中空、またはシェル状のプラスチック部品を製造するための非常に効率的で費用対効果の高い方法です。その価値は、特に射出成形のようなより複雑なプロセスと比較した場合、低い金型コストと迅速な生産サイクルにあります。

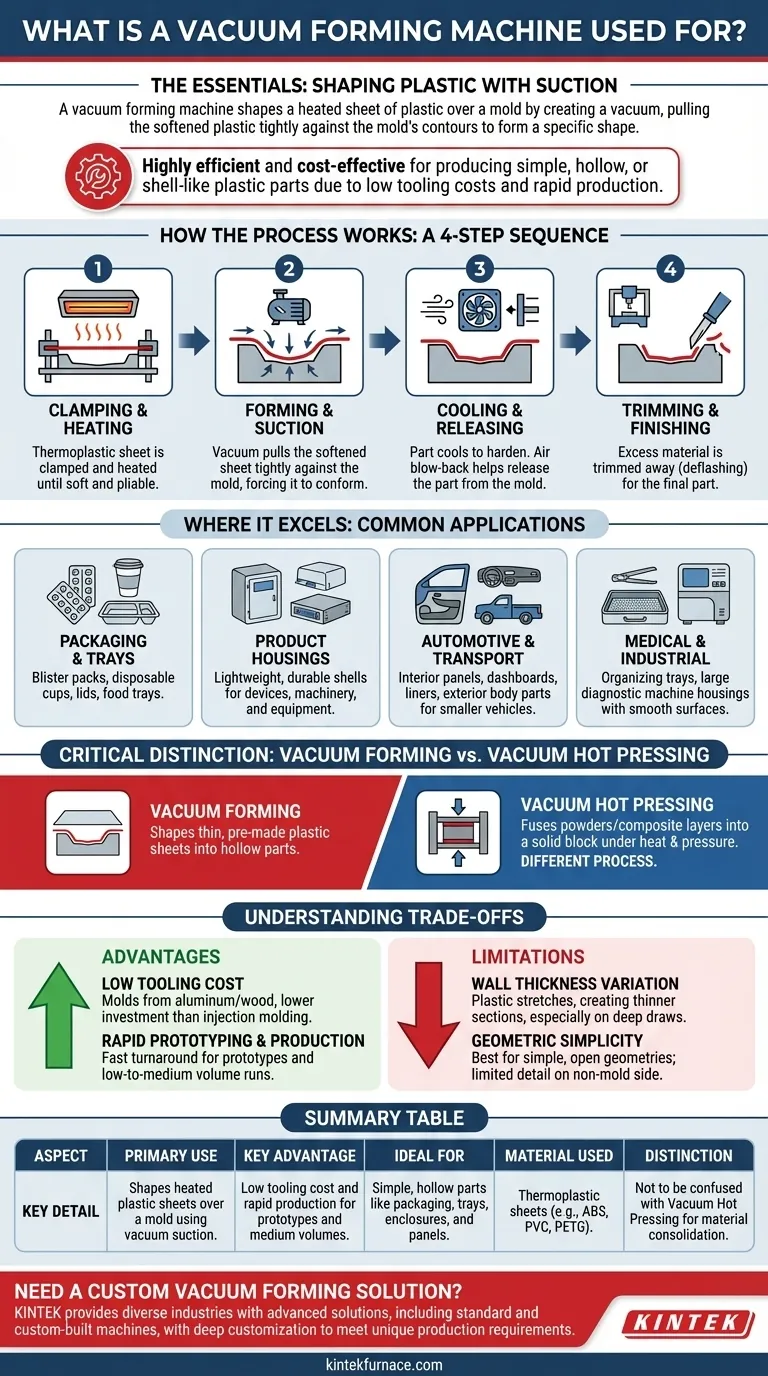

真空成形プロセスの仕組み

その用途を理解するには、まずその核となるメカニズムを理解する必要があります。このプロセスは、加熱、成形、仕上げという一連の簡単な手順です。

ステップ1:クランプと加熱

熱可塑性材料のシートがフレームにクランプされます。このシートはその後、加熱ステーションに移動され、放射ヒーターによって柔らかく可塑性のある状態になるまで、特定の成形温度に達するまで加熱されます。

ステップ2:成形と吸引

軟化したプラスチックシートは、金型の上に下ろされるか、金型の中に持ち上げられます。その後、強力な真空ポンプが作動し、シートと金型の間の空気を急速に排気します。大気圧が柔軟なプラスチックを押し下げ、金型の正確な形状に適合させます。

ステップ3:冷却と解放

プラスチックが金型の形状になったら、硬化して剛性を持たせるために冷却する必要があります。これは、冷却ファンやミストスプレーで加速されることがよくあります。冷却後、部品を金型から解放しやすくするために、空間に空気が吹き戻されます。

ステップ4:トリミングと仕上げ

新しく成形された部品は、元のプラスチックシートにまだ付着しています。最終ステップでは、この余分な材料をトリミングします。これは「デフラッシング」として知られるプロセスです。これは手動で行うことも、より高い精度を得るために自動CNCルーティングで行うこともできます。

真空成形が優れている点:一般的な用途

このプロセスのユニークな特性により、特にカバー、容器、パネルとして機能する幅広い製品にとって理想的な選択肢となります。

パッケージとトレイ

これは最も目に見える用途です。電子機器や医薬品のブリスターパック、使い捨てカップや蓋、食品用プラスチックトレイはすべて、真空成形製品の典型的な例です。

製品ハウジングと筐体

真空成形は、軽量で耐久性のあるシェルを作成するのに優れています。これには、医療機器の筐体、産業機械のカバー、内部コンポーネントが別途取り付けられる電子機器のハウジングが含まれます。

自動車および輸送部品

車両の内部および外部の多くの部品は真空成形されています。これには、内装ドアパネル、ダッシュボード、トラックの荷台ライナー、ゴルフカートやATVなどの小型車両の外装ボディパネルが含まれます。

医療および産業機器

このプロセスは、手術器具の滅菌および整理用のトレイ、および大型診断装置のハウジングを作成するために使用されます。滑らかで清掃しやすい表面を製造できる能力が、重要な利点です。

重要な区別:真空成形 vs. 真空ホットプレス

真空成形と、真空ホットプレスなど、真空を使用する他の工業プロセスを混同しないことが重要です。参照資料にはこの点が記載されており、その区別は重要です。

- 真空成形は、薄い既製のプラスチックシートを中空部品に成形します。

- 真空ホットプレスは、粉末や複合材料の層を熱、圧力、真空下で固体の高密度ブロックに融合させます。これは、高性能セラミックスや複合ビレットのような高度な材料を製造するために使用され、薄いシートを成形するためではありません。

トレードオフの理解

他の製造プロセスと同様に、真空成形には、その理想的な使用事例を定義する明確な利点と限界があります。

利点:低い金型コスト

真空成形用の金型は通常、アルミニウムまたは木材で作られ、高圧に耐える必要はありません。これにより、射出成形のような硬化鋼金型を必要とするプロセスと比較して、初期の金型投資が大幅に低くなります。

利点:迅速な試作と生産

プロセスのシンプルさと金型により、非常に迅速な納期が可能です。これにより、プロトタイプの製造、設計のテスト、少量から中量生産の実行に優れた選択肢となります。

限界:肉厚のばらつき

プラスチックシートが金型の上に伸びるにつれて、特に深い絞りや鋭い角では薄くなります。最終部品は完全に均一な肉厚にはならず、構造用途にとっては制約となる可能性があります。

限界:幾何学的単純性

真空成形は、アンダーカットや複雑な内部特徴のない、開放的でシンプルな形状の部品を作成するのに最適です。部品の片側のみが金型に接触するため、金型に接触しない側の詳細が制限されます。

あなたのプロジェクトに真空成形は適していますか?

製造プロセスの選択は、常に製品の要件とビジネス目標に合致している必要があります。

- 費用対効果の高い試作または少量から中量生産を重視する場合:真空成形は、初期金型コストが低く、納期が速いため、理想的な選択肢です。

- カバー、トレイ、筐体のようなシンプルで中空の形状が必要なプロジェクトの場合:この技術は業界標準であり、これらの種類の部品を効率的に製造するのに優れています。

- 均一な肉厚または複雑な内部特徴を持つ複雑な部品が必要な場合:射出成形や回転成形など、他のプロセスを検討する必要があります。

- セラミック粉末や炭素繊維層のような高度な原材料を扱っている場合:材料の統合のための根本的に異なるプロセスである真空ホットプレスを探している可能性が高いです。

これらの核となる原則を理解することで、特定の目標に合った適切な製造プロセスを選択できます。

概要表:

| 側面 | 主要な詳細 |

|---|---|

| 主な用途 | 真空吸引を使用して、加熱されたプラスチックシートを金型の上に成形します。 |

| 主な利点 | 試作および中量生産向けの低い金型コストと迅速な生産。 |

| 理想的な用途 | パッケージ、トレイ、筐体、パネルのようなシンプルで中空の部品。 |

| 使用材料 | 熱可塑性シート(例:ABS、PVC、PETG)。 |

| 区別 | 材料統合のための真空ホットプレスと混同しないこと。 |

カスタム真空成形ソリューションが必要ですか?

卓越した研究開発と社内製造を活用し、KINTEKは多様な産業に高度な真空成形ソリューションを提供しています。当社の標準およびカスタムビルドマシンを含む製品ラインは、迅速な試作から効率的な中量生産まで、お客様独自の生産要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

あなたのアイデアを現実にしましょう。今すぐ専門家にお問い合わせください。プラスチック部品製造を最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- ラミネーションと加熱のための真空ホットプレス炉機械

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空ホットプレス炉マシン加熱真空プレス

- 真空システム用CF KFフランジ真空電極フィードスルーリードシーリングアセンブリ

- モリブデン真空熱処理炉