簡単に言えば、熱間プレスは、航空宇宙、防衛、エレクトロニクス、先端製造といった要求の厳しい分野で高性能材料を製造するために使用される重要な技術です。新しい材料を開発するための基礎研究と、最大の密度と強度が不可欠な特殊な高価値部品の工業生産の両方に応用されています。

従来の製造方法は多くの用途に適していますが、熱間プレスは特殊なニッチを占めています。これは、先進セラミックスや金属基複合材料など、他の方法では緻密化が困難または不可能な材料から、完全に緻密で高純度の部品を製造することが目標である場合に頼りになるプロセスです。

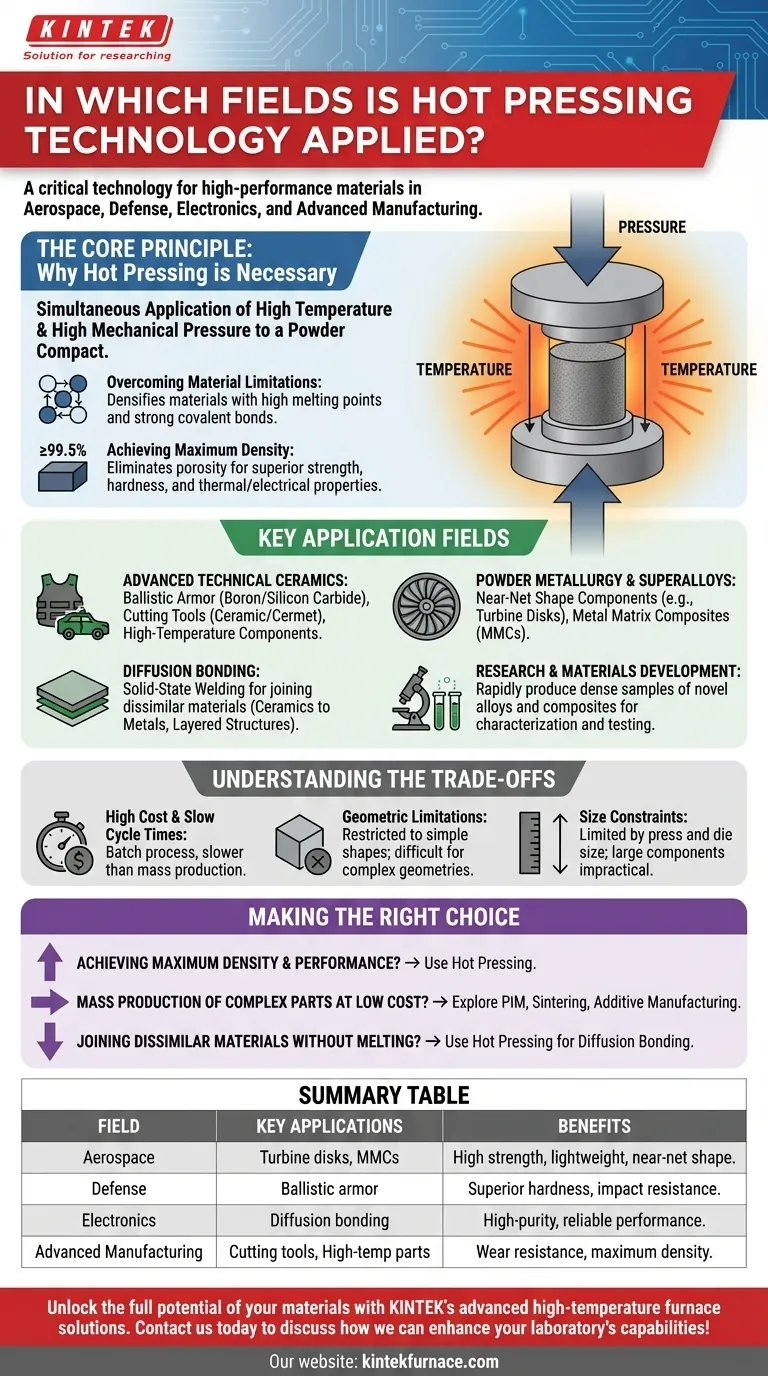

核心原理:なぜ熱間プレスが必要なのか

熱間プレスは、金型内の粉末成形体に高温と高機械圧力を同時に加える材料加工技術です。この力の組み合わせは、他の方法に比べて強力な利点をもたらします。

材料の限界を克服する

炭化ケイ素や窒化ホウ素のような多くの先端材料は、非常に高い融点と強い共有結合を持っています。そのため、熱のみに依存する従来の焼結では緻密化が非常に困難です。熱間プレス中に加えられる外部圧力は、粉末粒子を強制的に結合させ、拡散を促進し、材料の融点以下の温度で気孔を除去します。

最大密度の達成

熱間プレスの主な目標は、ほぼ完全に緻密な材料(通常99.5%以上)を製造することです。材料内の気孔(空隙)は応力集中点として機能し、亀裂や破壊の主な発生源となります。この気孔を除去することで、熱間プレスは、機械的強度、硬度、熱的および電気的特性において格段に優れた部品を製造します。

主要な応用分野

熱間プレスの独自の能力は、極限状態での性能が要求される部品の製造に不可欠です。その応用は、いくつかの主要なハイテク分野にわたります。

先端技術セラミックス

これはおそらく最も一般的な応用です。熱間プレスされたセラミックスは、次の用途に使用されます。

- 防弾装甲:防弾チョッキや車両保護用の炭化ホウ素や炭化ケイ素のプレートは、発射体を阻止するために必要な硬度と強度を達成するために熱間プレスに依存しています。

- 切削工具:高速機械加工用のセラミックスおよびサーメット(セラミック-金属複合材料)切削インサートは、極限の硬度と耐摩耗性を確保するために熱間プレスされています。

- 高温部品:炉、エンジン、その他の高温環境用の部品は、その熱安定性により熱間プレスされたセラミックスで作られています。

粉末冶金と超合金

多くの金属部品は鋳造または鍛造されますが、熱間プレスは、特に航空宇宙産業に関わる金属粉末のニッチな用途に使用されます。

- ニアネットシェイプ部品:ジェットエンジン用のタービンディスクなどの部品を、超合金粉末から最終寸法に近い形で製造できるため、材料の無駄と機械加工時間を削減できます。

- 金属基複合材料(MMC):熱間プレスは、金属粉末とセラミック強化繊維(例:アルミニウムと炭化ケイ素繊維)を統合して、優れた剛性と強度を持つ軽量材料を作成するために使用されます。

拡散接合

熱間プレスは、溶解したり充填材を使用したりせずに、異種材料を接合するための優れた方法です。

- 固相溶接:熱と圧力を加えることで、異なる2つの材料の原子が境界を越えて拡散し、強力で連続的な結合が生まれます。これは、セラミックスと金属を接合したり、エレクトロニクスおよび航空宇宙用途の層状複合構造を作成するために使用されます。

研究開発

実験室環境において、熱間プレスは基礎研究にとって貴重なツールです。これにより、科学者は新しい合金、複合材料、セラミック組成の緻密なサンプルを迅速に作成して特性評価と試験を行うことができ、新材料の発見を加速させます。

トレードオフの理解:なぜどこでも使われないのか

利点があるにもかかわらず、熱間プレスは万能な解決策ではありません。理解することが重要な特定の制約があります。

高コストと長いサイクルタイム

熱間プレスはバッチプロセスであり、連続プロセスではありません。加熱、プレス、冷却のサイクルには数時間かかる場合があり、射出成形や従来の焼結のような大量生産方法と比較して、部品あたりの速度が著しく遅く、コストが高くなります。

形状の制約

このプロセスは、通常、ディスク、ブロック、円筒などの単純な形状に限定されます。硬質の金型アセンブリのため、複雑な形状、アンダーカット、内部空洞を持つ部品の製造は困難で高価です。

サイズの制約

最終部品のサイズは、熱間プレスのサイズと、極端な温度と圧力に耐えなければならない金型材料によって制限されます。非常に大きな部品を熱間プレスで製造することは、多くの場合非実用的または法外に高価です。

目標に応じた適切な選択

熱間プレスを使用するかどうかの決定は、プロジェクトの技術要件と経済的制約に完全に依存します。

- 材料の最大密度と機械的性能の達成が主な焦点である場合:特に高度なセラミックスや焼結しにくい材料には、熱間プレスが優れた選択肢です。

- 複雑な部品を低コストで大量生産することが主な焦点である場合:粉末射出成形(PIM)、ダイコンパクションとそれに続く焼結、またはアディティブマニュファクチャリングなどの他の方法を検討する必要があります。

- 溶解せずに異種材料を接合することが主な焦点である場合:拡散接合のための熱間プレスは、高品位な固相接合を作成するための主要な技術です。

最終的に、熱間プレスは、性能に妥協ができず、材料自体が根本的な製造上の課題を提示する場合の決定的な解決策となります。

要約表:

| 分野 | 主な応用 | 利点 |

|---|---|---|

| 航空宇宙 | タービンディスク、金属基複合材料 | 高強度、軽量、ニアネットシェイプ生産 |

| 防衛 | 防弾装甲(例:炭化ホウ素プレート) | 優れた硬度、耐衝撃性 |

| エレクトロニクス | 積層構造のための拡散接合 | 高純度、極限条件での信頼性の高い性能 |

| 先端製造 | 切削工具、高温部品 | 耐摩耗性、熱安定性、最大密度 |

KINTEKの高度な高温炉ソリューションで、材料の可能性を最大限に引き出しましょう。航空宇宙、防衛、R&Dのいずれの分野でも、熱間プレスとカスタム炉設計における当社の専門知識は、最大の密度と性能を確実に達成します。優れたR&Dと自社製造を活用し、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを提供しており、お客様固有のニーズに合わせて詳細なカスタマイズが可能です。今すぐお問い合わせください。お客様の研究室の能力を強化し、プロジェクトの革新を推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉