CVD炉は、その本質において、単なるオーブンではなく、高度に制御された化学反応器です。これは、基板として知られる表面に超薄型で高性能な膜やコーティングを作成するために設計された特殊な装置です。これは、特定のガス(前駆体)を加熱されたチャンバーに導入し、そこで反応させて、原子ごとに固体層をターゲット材料上に堆積させることによって達成されます。

重要な洞察は、CVD炉が単なる加熱のためのツールではなく、合成のためのツールであるということです。これにより、気体化学状態から材料を構築することで、硬度、純度、耐熱性などの精密に設計された特性を持つ先進材料の製造が可能になります。

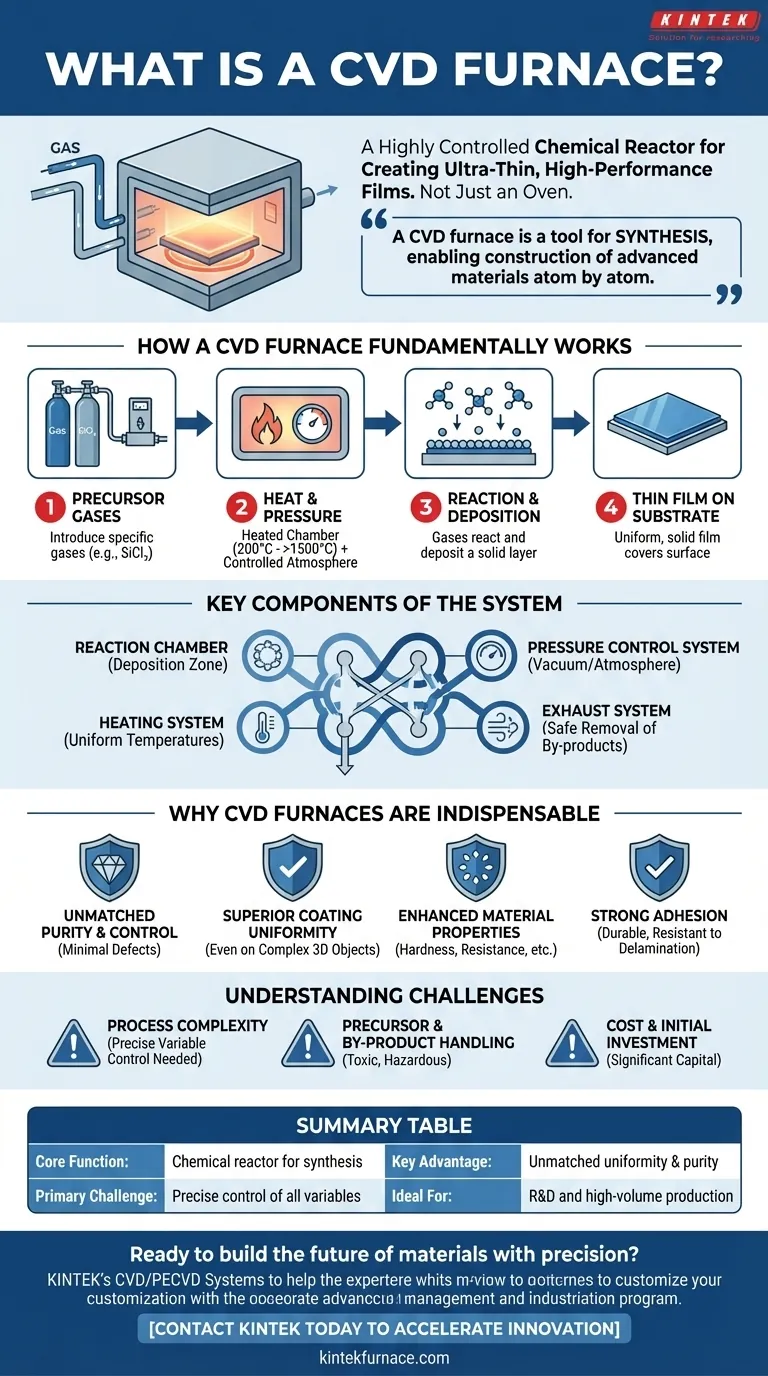

CVD炉の基本的な仕組み

CVD炉を理解するには、温度、圧力、化学が新しい材料を構築するために綿密に管理される完全なシステムとして捉える必要があります。

核となる原理:化学気相成長(CVD)

プロセスは、1つまたは複数の揮発性前駆体ガスを反応チャンバーに導入することから始まります。例えば、シリコンベースのコーティングを作成するために、メチルトリクロロシラン(CH₃SiCl₃)のようなガスが使用されることがあります。

熱と圧力の役割

チャンバーは、200°Cから1500°Cを超える範囲の精密な高温に加熱されます。この強い熱は、前駆体ガスが分解または互いに反応するために必要なエネルギーを提供します。環境も制御され、目的の結果に応じて、真空、低圧、または大気圧下で動作します。

堆積プロセス

ガスが反応すると、固体材料が形成され、炉内に置かれた基板の表面に凝縮して堆積します。これにより、薄い固体膜が形成されます。堆積がガスから行われるため、膜は信じられないほど均一になり、複雑で入り組んだ形状でも均等に覆うことができます。

システムの主要コンポーネント

CVD炉はチャンバーだけではありません。それは以下の要素からなる統合システムです。

- 反応チャンバー: 堆積が行われる炉管またはエンクロージャー。

- 加熱システム: 均一な高温を提供します。

- ガス供給システム: 前駆体ガスの流量を正確に制御します。

- 圧力制御システム: 真空ポンプなどを使用して、チャンバー内の雰囲気を管理します。

- 排気システム: 未反応ガスや有毒な副生成物を安全に除去します。

CVD炉が不可欠な理由

CVDプロセスの独自の機能により、これらの炉は半導体から航空宇宙まで、多くの先進産業において基盤となる技術となっています。

比類のない純度と制御

このプロセスは精製された化学蒸気から材料を構築するため、得られる膜は非常に高い純度を持ち、欠陥が最小限に抑えられます。このレベルの制御は、マイクロチップの製造などのアプリケーションにとって極めて重要です。

優れたコーティング均一性

液体ベースのコーティング方法とは異なり、気体状の前駆体は基板表面のあらゆる部分に到達できます。これにより、複雑な3Dオブジェクトでも一貫した均一なコーティング厚さが保証されます。

強化された材料特性

CVDコーティングは、材料の性能を劇的に向上させることができます。硬度を追加したり、耐食性を高めたり、熱安定性を提供したり、光学的および電気的特性を変更したりするために使用されます。

強力な密着性

堆積中に発生する化学結合により、基板に非常に優れた密着性を持つ膜が形成され、耐久性があり、剥離に強いものとなります。

トレードオフと課題の理解

強力である一方で、CVDプロセスには複雑さが伴います。客観的にその運用上の要求と限界を認識する必要があります。

プロセスの複雑さ

高品質で再現性のある結果を達成するには、温度、圧力、ガス流量、化学といった複数の変数を正確かつ安定して制御することが不可欠です。わずかなずれが最終的な材料の特性に大きく影響する可能性があります。

前駆体と副生成物の取り扱い

CVDで使用される多くの前駆体ガスは、有毒、可燃性、または腐食性です。同様に、化学反応はしばしば危険な副生成物を生成します。このため、高度な安全プロトコルと効率的な排気およびスクラビングシステムが必要です。

コストと初期投資

CVDシステム、特に工業規模生産用のものは、かなりの設備投資を必要とします。装置の複雑さと堅牢な安全インフラの必要性が、全体的なコストに貢献します。

研究室規模と工業規模

研究室用炉の要件は、量産で使用される炉とは大きく異なります。研究室用炉は、さまざまな実験に対応するための柔軟性、モジュール設計、適応性を優先します。工業用炉は、スループット、自動化、揺るぎないプロセスの一貫性を優先します。

目標に合った適切な選択をする

CVD炉を選択または指定するには、主要な目的を明確に理解する必要があります。

- 研究開発が主な焦点である場合: 幅広い材料や実験に対応するために、精密で適応性のある制御を備えたモジュラーシステムを優先してください。

- 大量の工業生産が主な焦点である場合: 大量生産のための拡張性、プロセス自動化、堅牢な安全システム、および一貫した均一性を重視してください。

- 高度に特殊な材料の作成が主な焦点である場合: コーティングの最終特性を正確に調整するために、高度なガス供給と温度プロファイリングを備えた炉に焦点を当ててください。

最終的に、CVDプロセスを習得することは、炉が材料をゼロから構築するための精密機器であることを理解することから生まれます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| コア機能 | 気相反応による薄膜合成のための化学反応器。 |

| 主な利点 | 比類のないコーティング均一性、純度、材料特性の向上。 |

| 主な課題 | 温度、圧力、ガス化学の精密な制御が必要。 |

| 理想的な用途 | 新材料の研究開発および先進部品の大量生産。 |

精密な材料の未来を築く準備はできていますか?

KINTEKは、卓越した研究開発と自社製造を活かし、多様な研究室に高度な高温炉ソリューションを提供しています。当社のCVD/PECVDシステムは、比類のない制御のために設計されており、精密に設計された特性を持つ先進材料の合成を可能にします。

当社の強力な深いカスタマイズ能力により、柔軟な研究開発であろうと大量の工業生産規模であろうと、お客様の炉が独自の実験または生産要件を正確に満たすことを保証します。

今すぐKINTEKにお問い合わせください。当社のオーダーメイドのCVD炉ソリューションが、お客様のイノベーションをどのように加速できるかをご相談ください。

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 600T真空誘導ホットプレス真空熱処理焼結炉