基本的に、真空鋳造は、航空宇宙、医療、自動車、一般消費財など幅広い産業で使用される多用途の製造プロセスです。これは、自動車のインテークマニホールドや航空宇宙のエアダクトなどの機能プロトタイプから、医療用インプラントやカスタムの電子筐体などの最終製品まで、少量で非常に詳細な高精細部品を製造できる能力により選ばれています。

「真空鋳造」という用語は、実際には2つの異なるプロセスを指します。1つはシリコンモールドを使用して詳細なプラスチック部品を作成するプロセス、もう1つは炉内で高強度の金属部品を鍛造するプロセスです。どちらのプロセスがお客様の材料と性能のニーズに合致するかを理解することが、この技術を効果的に活用するための鍵となります。

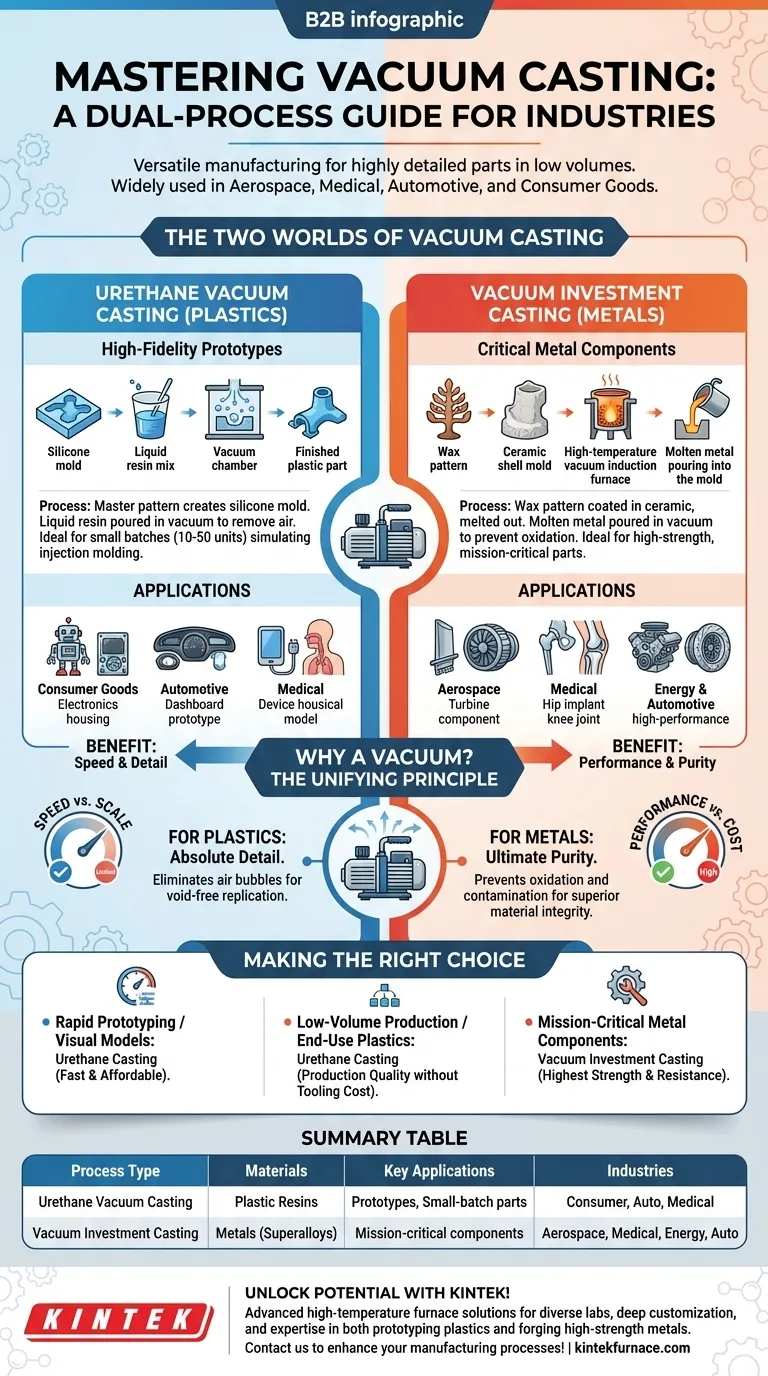

真空鋳造の2つの世界

「真空鋳造」という用語の曖昧さが、最も一般的な混乱の原因です。品質を確保するために真空を使用するという基本原則は同じですが、用途と材料は全く異なります。

ウレタン真空鋳造:高精細プロトタイピングのために

このプロセスでは、マスターパターン(多くの場合3Dプリントされたもの)を作成し、それを使用して柔軟なシリコンモールドを作製します。

液体ポリウレタン樹脂を混合し、真空チャンバー内でこのモールドに注ぎ込みます。真空により、液体樹脂からすべての気泡が除去され、最終部品が空隙のない完全な複製となることが保証されます。

この方法は、射出成形品の見た目、感触、機能を非常によくシミュレートするプラスチック部品を少量(通常10~50個)生産するのに理想的です。

一般的な用途は次のとおりです。

- 一般消費財: 電子機器、玩具、スポーツ用品の詳細なプロトタイプ。

- 自動車: ダッシュボード、内装トリム、ライトハウジングなどの量産前評価部品。

- 医療: 医療機器の筐体や手術トレーニング用のリアルな解剖学的モデル。

真空精密鋳造(インベストメントキャスティング):重要な金属部品のために

これは、多くの場合スーパーアロイから作られる、ミッションクリティカルな金属部品を作成するために使用される、より工業的なプロセスです。真空誘導溶解(VIM)と呼ばれることもあります。

ここでは、ワックスパターンをセラミックスラリーでコーティングし、硬いモールドを作成します。ワックスを溶かした後、溶融金属を高温の真空炉内のセラミックモールドに注ぎ込みます。

真空により、反応性の高い溶融金属が酸化したり、大気ガスによって汚染されたりするのを防ぎます。これらは最終部品に弱点を作る可能性があります。

一般的な用途は次のとおりです。

- 航空宇宙: ジェットエンジンのタービンブレード、構造部品、極端な温度と応力に耐える必要がある燃料システム部品。

- 医療: 人工膝や股関節など、高強度で生体適合性のあるインプラント。

- エネルギー・自動車: 高性能エンジン部品および発電用タービン部品。

なぜ真空なのか?統一された原理

プロセスは異なりますが、真空環境を使用する理由は一貫しています。それは、閉じ込められたガスによって引き起こされる不純物を排除するためです。

プラスチックの場合:絶対的なディテール

ウレタン鋳造において、真空の役割は忠実度を保証することです。液状樹脂から微細な気泡を引き出し、材料があらゆる細部まで空隙や表面の傷なくモールドを満たすようにします。その結果、マスターパターンの完全なレプリカが得られます。

金属の場合:究極の純度

精密鋳造において、真空の役割は材料の完全性を保証することです。ニッケル基スーパーアロイのような高性能合金にとって、高温での酸素や窒素との反応は壊滅的であり、部品の強度と耐熱性を損なう不純物を引き起こす可能性があります。真空は鋳造のための純粋な環境を提供します。

トレードオフを理解する

適切なプロセスを選択するには、その固有の制限と利点を理解する必要があります。

ウレタン鋳造:速度 vs. スケール

このプロセスは、鋼製射出金型の莫大な初期費用なしに少数の部品を迅速に作成するのに非常に高速です。

しかし、シリコンモールドの寿命は限られており(約20~25個)、部品あたりのコストは大量生産方法よりも高くなります。数千個のユニットを生産するには経済的ではありません。

真空精密鋳造:性能 vs. コスト

この方法は、他では達成することがほぼ不可能な機械的特性と信頼性を持つ金属部品を製造します。これは、故障が許されないコンポーネントにとってのゴールドスタンダードです。

この性能は相応のコストを伴います。真空炉とその関連機器は非常に高価であり、プロセスは複雑でエネルギー集約的であるため、高価値の用途にのみ適しています。

用途に合わせた適切な選択

プロジェクトの目標が、「真空鋳造」のどちらのバージョンが正しい道筋であるかを決定します。

- 迅速なプロトタイピングと視覚モデルが主な焦点である場合: ウレタン真空鋳造は、高精細なプラスチック部品を迅速かつ手頃な価格で作成するための理想的な選択肢です。

- 最終用途のプラスチック部品の少量生産が主な焦点である場合: ウレタン鋳造は、射出成形ツールの高コストなしに、生産品質の仕上げと材料特性を提供します。

- ミッションクリティカルな金属部品の製造が主な焦点である場合: 真空精密鋳造は、可能な限り最高の強度、純度、耐熱性を持つ部品を製造するために必要なプロセスです。

この根本的な区別を理解することで、プロジェクトの材料、予算、および性能要件に正確に合致する製造プロセスを選択できるようになります。

要約表:

| プロセスタイプ | 材料 | 主な用途 | 産業 |

|---|---|---|---|

| ウレタン真空鋳造 | プラスチック樹脂(例:ポリウレタン) | プロトタイプ、少量バッチ部品 | 一般消費財、自動車、医療 |

| 真空精密鋳造 | 金属(例:スーパーアロイ) | ミッションクリティカルなコンポーネント | 航空宇宙、医療、エネルギー、自動車 |

KINTEKで真空鋳造の可能性を最大限に引き出しましょう! 卓越した研究開発と社内製造を活用し、当社は高度な高温炉ソリューションを備えた多様なラボを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件に正確に対応するための強力なカスタムメイド能力によって補完されています。プラスチックのプロトタイピングであれ、高強度金属の鍛造であれ、当社の専門知識が優れた結果を保証します。当社の製造プロセスをどのように強化できるかご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド