簡単に言えば、誘導炉からの金属鋳造後に続く主要な仕上げ工程は、トリミング、クリーニング、機械加工、および表面処理です。これらの工程は、生の固化された鋳造品を、すべてのエンジニアリング仕様を満たす機能的で精密な部品に変えるために不可欠です。誘導炉の使用は、鋳造品の初期品質を大幅に向上させ、これにより、これらの仕上げ工程がより効率的かつ予測可能になります。

理解すべき中心的な原則は、仕上げは個別の活動ではなく、鋳造システムに不可欠な部分であるということです。誘導炉は欠陥の少ない優れた初期部品を製造しますが、仕上げ段階は、部品に必要な精度、外観、および性能を保証する依然として重要な最終工程です。

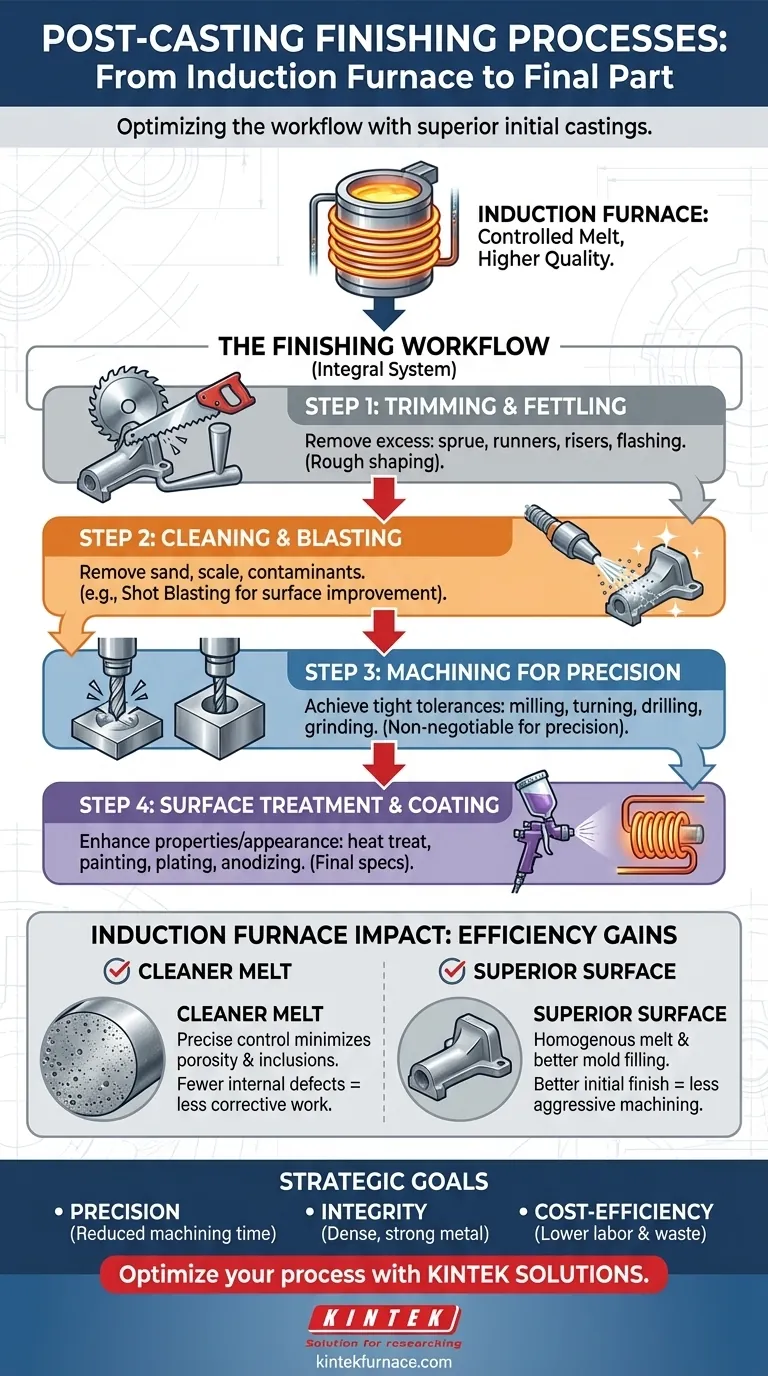

生鋳造から完成部品へ:仕上げのワークフロー

溶融金属が鋳型内で固化すると、得られる物体は「生鋳造品」です。これは最終形状に近いものの、ほとんどの用途で必要とされる精度と精練さに欠けています。以下の仕上げ作業のシーケンスが、そのギャップを埋めます。

ステップ1:トリミングとフェトリング

最初のステップは、鋳造工程の一部であるが最終製品ではない余分な材料を除去することです。これは粗成形段階です。

これらの材料には、スプルー(金属が鋳型に入った通路)、ランナー(金属を分配する通路)、ライザー(収縮の空洞を防ぐ溶融金属の貯蔵庫)、およびフラッシング(鋳型半分間の薄い金属の漏れ)が含まれます。

ステップ2:クリーニングとブラスト処理

トリミング後、鋳造品の表面を徹底的にクリーニングする必要があります。このプロセスは、残留する鋳型砂、酸化によるスケール、およびその他の表面汚染物質を除去します。

ショットブラストは一般的で非常に効果的な方法です。これは、小さな金属またはセラミック粒子を高速で鋳造品の表面に吹き付け、表面をきれいにし、ショットピーニングと呼ばれるプロセスを通じて疲労抵抗を向上させることもできます。

ステップ3:精度を高めるための機械加工

鋳造は完璧に精密なプロセスではありません。部品が正しく適合し機能するために必要な厳密な寸法公差を達成するには、機械加工がほとんど常に必要です。

フライス加工、旋削、穴あけ、研削などの操作は、鋳造だけでは正確に形成できない平坦な表面、精密な穴、その他の特徴を作成するために使用されます。

ステップ4:表面処理とコーティング

最終段階では、部品の特性や外観を向上させるための処理を適用します。これは部品の最終用途に完全に依存します。

これらの処理は、強度を向上させるための熱処理のような機能的なものであったり、腐食を防ぎ、仕上げの外観を提供するための塗装、メッキ、粉体塗装、または陽極酸化のような美的で保護的なものであったりします。

誘導炉が仕上げ段階に与える影響

溶融炉の選択は、必要な仕上げ作業の量と複雑さに直接影響します。誘導炉は、より高品質の初期鋳造品を製造することで高く評価されており、これによりその後の工程が効率化されます。

よりクリーンな溶融の利点

誘導炉は、精密な温度と化学組成の制御を提供します。この制御により、酸化物の形成が最小限に抑えられ、溶融金属へのガスの吸収が防がれます。

その結果、気孔(ガス泡)や介在物(不純物)のような内部欠陥が大幅に少ない鋳造品が得られます。密度が高く、より固体の鋳造品はより強く、後の修正作業が少なくて済みます。

最初から優れた表面仕上げ

誘導炉に固有の電磁撹拌作用は、均一な溶融温度を作り出します。これは、精密な注湯制御と相まって、より良い鋳型充填をもたらします。

これにより、より良い初期表面仕上げと強化された寸法精度を備えた生鋳造品が得られます。「鋳放し」の表面がより滑らかであると、最終仕様を満たすために、より積極的なブラスト処理や機械加工が少なくて済む場合があります。

トレードオフの理解

高度な鋳造方法が効率を向上させる一方で、仕上げの役割について現実的な視点を持つことが重要です。

仕上げは選択肢ではない

誘導炉からの完璧な溶融があったとしても、機械加工なしに現代のエンジニアリングの厳密な公差を満たす部品を一貫して製造できる鋳造プロセスはありません。

誘導炉を使用する目的は、仕上げをなくすことではなく、それをより予測可能で、より速く、より無駄のないものにすることです。初期の鋳造品が高品質であることを知っていれば、より効率的な機械加工のセットアップが可能になり、不良率が低下します。

品質のコスト

誘導炉の高い効率性(エネルギー消費量の削減、材料の無駄の削減、溶融時間の短縮)は、直接的なコスト削減につながります。

これらの節約の大部分は、仕上げ部門で実現されます。部品ごとに切削する材料が少なくて済むと、時間、工具の摩耗が節約され、スクラップが減少し、生産総コストが削減されます。

目標に応じた正しい選択

仕上げ戦略は、部品の主要な目標と一致している必要があります。

- 寸法精度が主な焦点である場合: 精密機械加工は不可欠であることを認識してください。しかし、誘導炉による高品質の初期鋳造品は、それを達成するための時間とコストを大幅に削減します。

- 構造的完全性が主な焦点である場合: 誘導炉によって生成されるクリーンで高密度の金属は、部品の強度を損なう可能性のある内部欠陥を最小限に抑え、優れた出発点を提供します。

- 費用対効果が主な焦点である場合: 誘導鋳造のような制御された溶融プロセスへの投資は、仕上げ段階での下流の労働力、工具費用、および材料の無駄を直接削減します。

最終的に、鋳造と仕上げを統合されたシステムとして捉え、ある段階の品質が次の段階の効率に直接影響すると考えることが、優れた最終部品を製造するための鍵となります。

要約表:

| 仕上げ工程 | 主要なステップ | 目的 |

|---|---|---|

| トリミングとフェトリング | スプルー、ランナー、ライザー、フラッシングの除去 | 鋳造品からの余分な材料の除去 |

| クリーニングとブラスト処理 | ショットブラスト、表面の磨き | 汚染物質の除去と疲労抵抗の向上 |

| 機械加工 | フライス加工、旋削、穴あけ、研削 | 精密な寸法公差の達成 |

| 表面処理 | 熱処理、塗装、メッキ、コーティング | 強度、耐食性、外観の向上 |

金属鋳造および仕上げ工程の最適化をご検討ですか? 優れた研究開発と社内製造を活用し、KINTEKは先進的な高温炉ソリューションを備えた多様な研究室を提供しています。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。今すぐお問い合わせください。当社のオーダーメイドソリューションで、効率を高め、コストを削減し、優れた部品品質を実現しましょう!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用