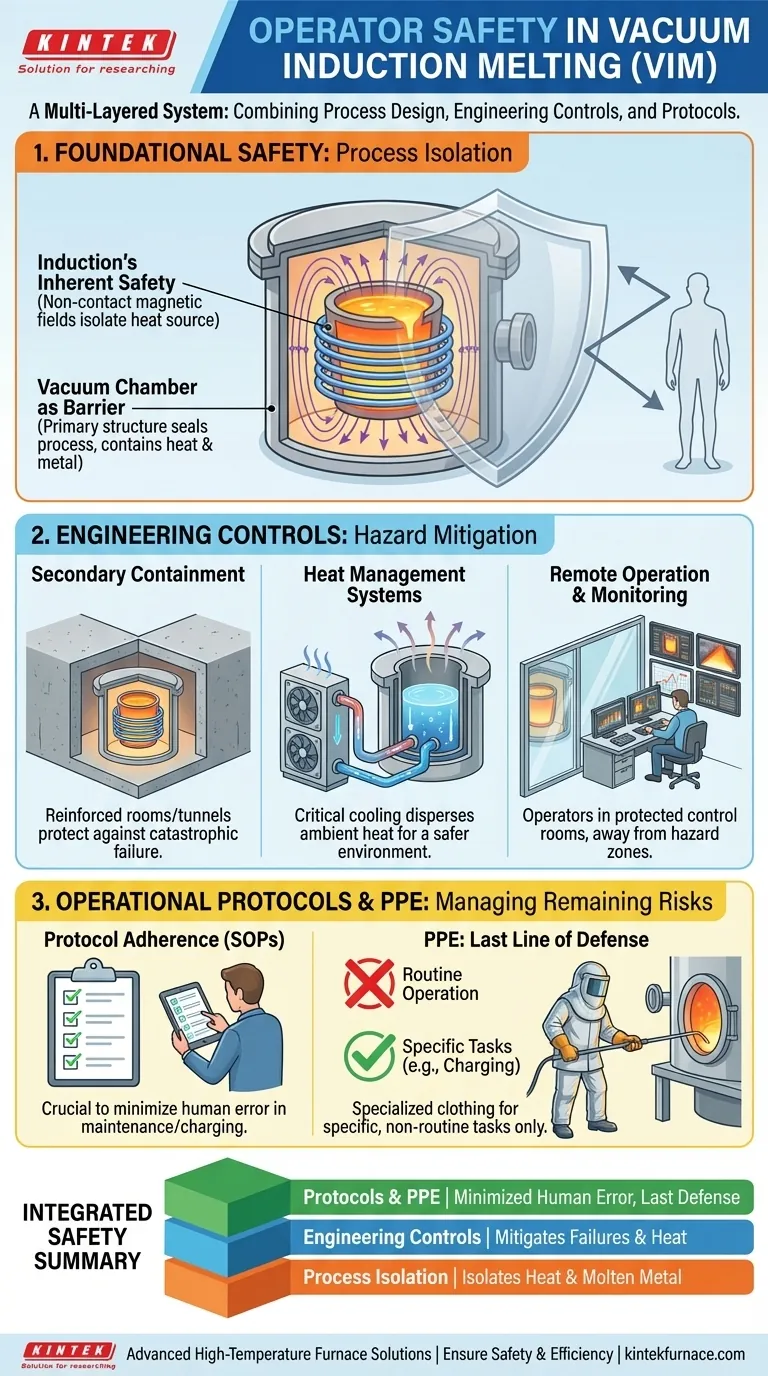

真空誘導溶解において、作業者の安全は主に、固有のプロセス設計、堅牢なエンジニアリング制御、および特定の操作プロトコルを組み合わせた多層システムによって確保されます。炉は、極度の熱や溶融物関連の潜在的な事故から作業員を隔離するために、多くの場合トンネルまたはエンクロージャ内に物理的に収容され、作業員は特定の作業のために特殊な保護服を着用する必要があります。

真空誘導溶解(VIM)の極度の熱と真空状態は、重大な運転リスクをもたらします。しかし、安全は単なる追加の予防措置ではなく、プロセスの固有の設計原則であり、炉の真空チャンバーと誘導加熱の物理学が保護の主要な層を提供します。

基本的な安全原則:プロセス隔離

ハザードを処理する最も安全な方法は、それを隔離することです。VIMプロセスは、この核となる概念に基づいて構築されており、物理法則と真空チャンバー自体を防御の第一線として使用しています。

誘導の固有の安全性

誘導加熱の力は、非接触磁場を使用することにあります。熱を発生させる誘導コイルは、溶融金属を含むるつぼの外側に留まります。

これは、主要な熱源がワークピースから物理的に隔離されていることを意味します。この基本的な分離により、溶解プロセス全体を堅牢な封じ込め容器内に密閉することができます。

物理的障壁としての真空チャンバー

真空チャンバーは、純粋な溶解環境を作り出すだけでなく、主要な安全構造でもあります。それは、途方もない熱と溶融金属自体を封じ込めるように設計されています。

プロセスを密閉することにより、チャンバーは日常的な操作中に、熱、放射線、および潜在的な飛沫への直接的な暴露から作業者を保護します。

ハザード軽減のためのエンジニアリング制御

プロセスの固有の安全性に加えて、残存するリスクを管理し、システム障害から保護するために、特定のエンジニアリング制御が実施されます。

二次構造封じ込め

大容量の炉は、多くの場合、強化コンクリート製のトンネルまたは専用の隔離された部屋の中に設置されます。

この構造は、二次封じ込め障壁として機能します。一次真空チャンバーの壊滅的な故障が発生した場合、このエンクロージャは周囲の施設と作業員を保護するように設計されています。

熱管理システム

VIM炉は膨大な量の熱を放射します。チャンバー壁と電源コンポーネント用の洗練された冷却システムは、機器の寿命にとって不可欠です。

これらのシステムは、周囲の熱を放散するのに役立ち、その領域にいる必要のある作業員にとって、より制御された安全な環境を作り出すことで、安全機能も果たします。

遠隔操作と監視

最新のVIMシステムは、保護された制御室から遠隔操作されます。これにより、溶解および注湯の最も危険な段階で、作業員が炉の直近から離れることができます。

センサーとカメラによる継続的な監視により、作業員は直接的な物理的暴露なしにプロセスを監督し、安全な位置から即座に調整を行うことができます。

残存するリスクを理解する

リスクのない産業プロセスはありません。制限と潜在的な故障点を理解することは、包括的な安全管理にとって不可欠です。

封じ込めの限界

主なリスクは、「バーンスルー」、つまり溶融金属が るつぼと真空チャンバーを破る事故です。これはまれではありますが、二次封じ込めが処理するように設計されている重大な事象です。

ヒューマンエラー

システム整合性は、適切なメンテナンスと標準操作手順(SOP)の遵守にかかっています。充電、サンプリング、またはメンテナンス中のヒューマンエラーは、エンジニアリング制御だけでは防げないリスクをもたらす可能性があります。

最後の防衛線:PPE

アルミ処理された耐熱衣料などの個人用保護具(PPE)は、日常的な遠隔操作中に保護することを目的としていません。

むしろ、材料の充電、メンテナンス、または異常な状態への対応など、炉に近づく必要がある特定の作業を行う作業員のための最後の防衛線です。

目標に合った適切な選択をする

これらの統合された保護層を理解することは、VIM操作に関連するあらゆる役割においてリスクを効果的に管理するための鍵となります。

- 主な焦点がプロセスエンジニアリングである場合:真空チャンバーがプロセス環境と主要な安全障壁の両方の二重目的を果たすことを認識してください。

- 主な焦点が施設安全である場合:あなたの優先事項は、トンネルやブラスト壁などの二次封じ込め構造の整合性を検証し、熱管理システムが常に機能していることを確認することであるべきです。

- 主な焦点が運用管理である場合:遠隔操作は、作業員が注意を怠り訓練を受けていない場合、発生しつつある問題を隠す可能性があるため、SOPに関する厳格な訓練を強調してください。

安全性を技術に深く統合された側面として認識することで、真空溶解操作の整合性とセキュリティを確保することができます。

概要表:

| 安全層 | 主な特徴 | 利点 |

|---|---|---|

| プロセス隔離 | 真空チャンバー、非接触誘導加熱 | 熱と溶融金属を隔離し、直接暴露を軽減 |

| エンジニアリング制御 | 二次封じ込め、冷却システム、遠隔操作 | 故障によるリスクと熱放散を軽減 |

| 操作プロトコル | SOP、特定の作業のためのPPE | ヒューマンエラーを最小限に抑え、最後の防衛線を提供 |

KINTEKの高度な高温炉ソリューションで、研究室における比類のない安全性と効率性を確保してください。卓越した研究開発と社内製造を活用し、当社は多様な研究室にマッフル炉、管状炉、回転炉、真空および雰囲気炉、CVD/PECVDシステムなどの信頼性の高い装置を提供しています。当社の深いカスタマイズ機能は、各ソリューションをお客様固有の実験ニーズに合わせて調整し、作業者の保護とプロセス整合性を向上させます。今すぐお問い合わせください。真空誘導溶解およびその他の高温アプリケーションをどのようにサポートできるかご相談ください!

ビジュアルガイド