要するに、真空溶解炉は、材料の故障が許されない産業において不可欠です。主な用途は、航空宇宙、防衛、エネルギー、医療分野の高性能コンポーネントの製造であり、金属や合金の絶対的な純度と特定の機械的特性が安全性と性能にとって重要となります。

真空溶解の核となる価値は、単に金属を溶かすことではなく、根本的にそれを再設計することです。大気中のガスの腐食的な影響を取り除くことで、このプロセスは従来の方法では達成不可能なレベルの純度、強度、一貫性を持つ材料を生み出します。

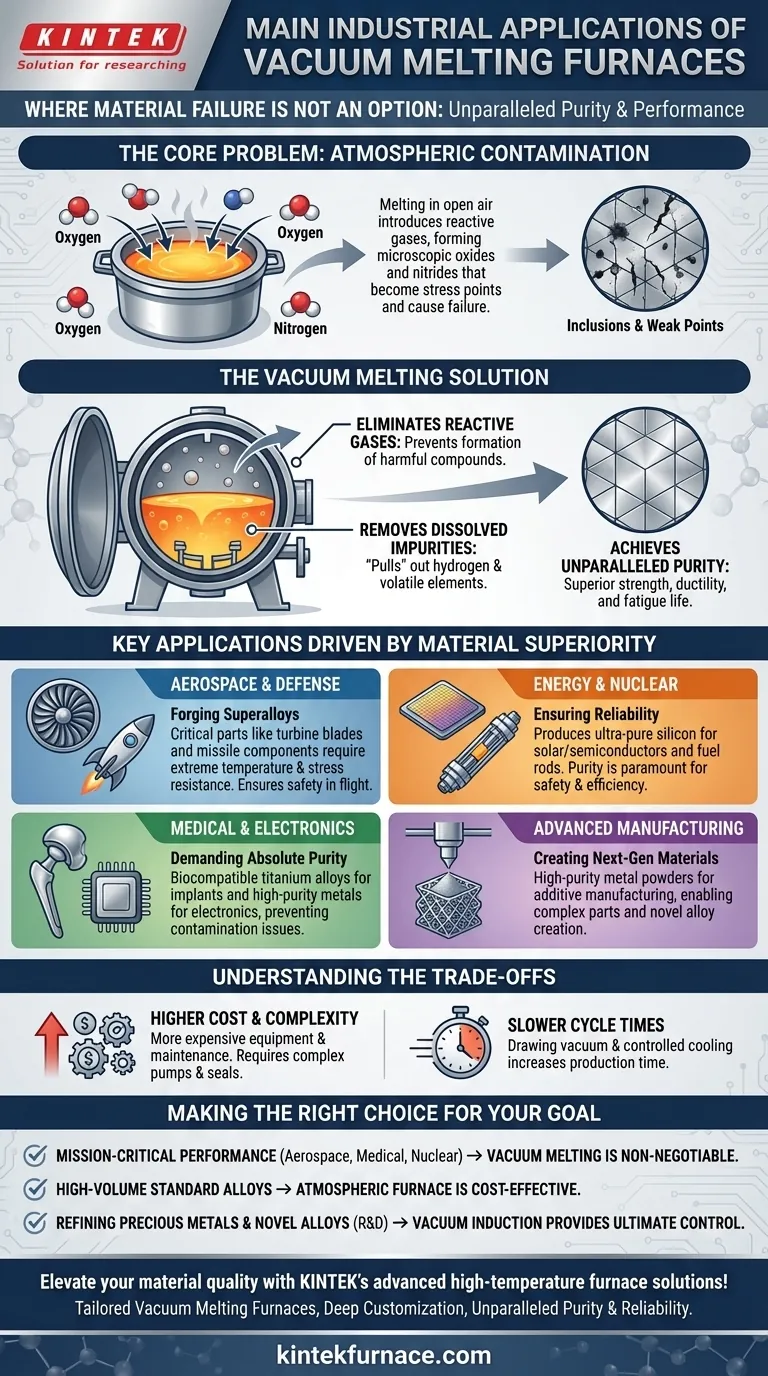

核心的な問題:大気汚染

開放された空気中または標準的な炉で金属を溶かすと、多くの問題が生じます。主に窒素と酸素で構成される大気は、溶融金属と非常に反応しやすく、最終的な構造と特性を損ないます。

反応性ガスの除去

高温では、溶融金属は酸素と容易に反応して酸化物を形成し、窒素と反応して窒化物を形成します。これらの化合物は、金属の結晶構造内に微細な介在物、つまり不純物を作り出します。

これらの介在物は応力点として機能し、亀裂や破損の発生源となります。真空炉は自由なガスを除去し、これらの有害な反応が起こるのを防ぎます。

溶存不純物の除去

真空環境は、新たな汚染を防ぐだけでなく、溶融金属を積極的に浄化します。低圧雰囲気は、揮発性不純物や水素などの溶存ガスを溶融物から「引き出す」のに役立ちます。

これらの元素を除去することは非常に重要です。例えば、水素は鋼の脆化を引き起こす可能性があり、硫黄などの他の不純物は耐食性と延性を低下させる可能性があります。

比類のない純度の達成

これらの複合的な効果により、完成した金属は大幅に向上した機械的特性を示します。酸化物、窒化物、その他の溶存不純物を最小限に抑えることで、最終製品は優れた引張強度、延性、疲労寿命を発揮します。

材料の優位性によって推進される主要なアプリケーション

これらの優れた材料への需要が、真空炉が使用される場所を決定します。その用途は、妥協のない品質の必要性の直接的な結果です。

航空宇宙および防衛:超合金の鍛造

これは最大かつ最も重要な用途です。ジェットエンジンのタービンブレード、ロケットノズル、ミサイル部品は、極端な温度とストレス下で動作します。

真空溶解は、超合金(ニッケル基インコネルなど)や超高強度鋼の製造に使用されます。このプロセスにより、これらの部品は飛行中に壊滅的な故障につながる可能性のある微細な弱点がないことが保証されます。

エネルギーおよび原子力:信頼性の確保

発電において、真空溶解された材料は不可欠です。これには、不純物が電気的性能を妨げる半導体や太陽電池用の超高純度シリコンの製造が含まれます。

原子力産業では、真空炉が燃料棒やその他の重要な部品の製造に使用されます。これらの材料の純度と予測可能な挙動は、安全性と運用効率にとって最も重要です。

医療およびエレクトロニクス:絶対的な純度が要求される

人体は攻撃的な環境です。股関節や歯科用ポストなどの医療用インプラントは、腐食したり有害な元素を浸出させたりしない、チタン合金などの生体適合性材料で製造する必要があります。

真空溶解は、必要な純度を達成する唯一の方法です。エレクトロニクス分野では、このプロセスはスパッタリングターゲットや、あらゆる汚染が性能に影響を与えるその他のコンポーネント用の高純度金属の精製に使用されます。

先端製造:次世代材料の創造

真空誘導炉は、現代の製造業の中心でもあります。これらは、3Dプリンティング(積層造形)用の高純度金属粉末の製造に使用され、優れた材料特性を持つ複雑な部品の作成を可能にします。

その他の用途としては、宝飾品産業向けの複雑な部品の鋳造、過酷な化学環境向けの特殊バルブの製造、新合金を開発するための研究開発などがあります。

トレードオフの理解

真空溶解は優れた材料を生成しますが、すべての用途でデフォルトの選択肢ではありません。その利点には、実用的および経済的な考慮事項が伴います。

コストと複雑さ

真空炉は、大気炉よりも購入、操作、維持に費用がかかります。システムには、複雑な真空ポンプ、シール、および制御計装が必要です。

サイクル時間の遅さ

真空を引き、溶融し、制御された条件下で冷却するプロセスは、単純な大気溶解よりも本質的に遅くなります。これにより、スループットが低下し、部品あたりのコストが増加します。

選択的元素除去

不要な不純物の除去に非常に効果的な真空は、注意深く管理しないと、望ましい揮発性合金元素も除去してしまう可能性があります。これは、目標とする合金組成を維持するために、圧力と温度を正確に制御する必要があります。

目標に応じた適切な選択

真空溶解を使用するという決定は、コストと必要な性能の間の戦略的なバランスです。これは、材料品質が主要な推進要因である問題に対する解決策です。

- ミッションクリティカルな高性能コンポーネントの製造が主な焦点である場合:航空宇宙、医療、または原子力グレードの材料には、真空溶解が不可欠です。

- 標準合金の大量鋳造が主な焦点である場合:従来の大気炉または誘導炉がほとんどの場合、より費用対効果が高いです。

- 貴金属の精製または新規合金の開発が主な焦点である場合:真空誘導溶解は、純度とプロセス制御の究極の組み合わせを提供します。

最終的に、真空溶解の採用は、初期コストの高さと生産速度の遅さを、比類のない品質と信頼性を持つ材料と引き換えにするという戦略的な決定です。

要約表:

| 用途分野 | 主要製造材料 | 主なメリット |

|---|---|---|

| 航空宇宙&防衛 | 超合金、超高強度鋼 | 極限条件下での強化された強度、疲労抵抗、安全性 |

| エネルギー&原子力 | 超高純度シリコン、核燃料棒 | 高純度、信頼性、電気的・安全性能の向上 |

| 医療&エレクトロニクス | チタン合金、高純度金属 | 生体適合性、耐食性、無汚染部品 |

| 先進製造 | 3Dプリンティング用金属粉末、新規合金 | 優れた材料特性、複雑な部品の製造、R&Dにおける革新 |

KINTEKの先進的な高温炉ソリューションで材料品質を向上させましょう!卓越した研究開発と社内製造を活用し、当社は多岐にわたる研究室に、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含むオーダーメイドの真空溶解炉を提供しています。当社の強力なディープカスタマイズ能力は、お客様固有の実験ニーズに正確に合致し、航空宇宙、医療、エネルギーなどの重要なアプリケーション向けに、比類のない純度、強度、信頼性を提供します。今すぐお問い合わせください。当社のソリューションがお客様のプロセスを最適化し、イノベーションを推進する方法についてご相談ください!

ビジュアルガイド