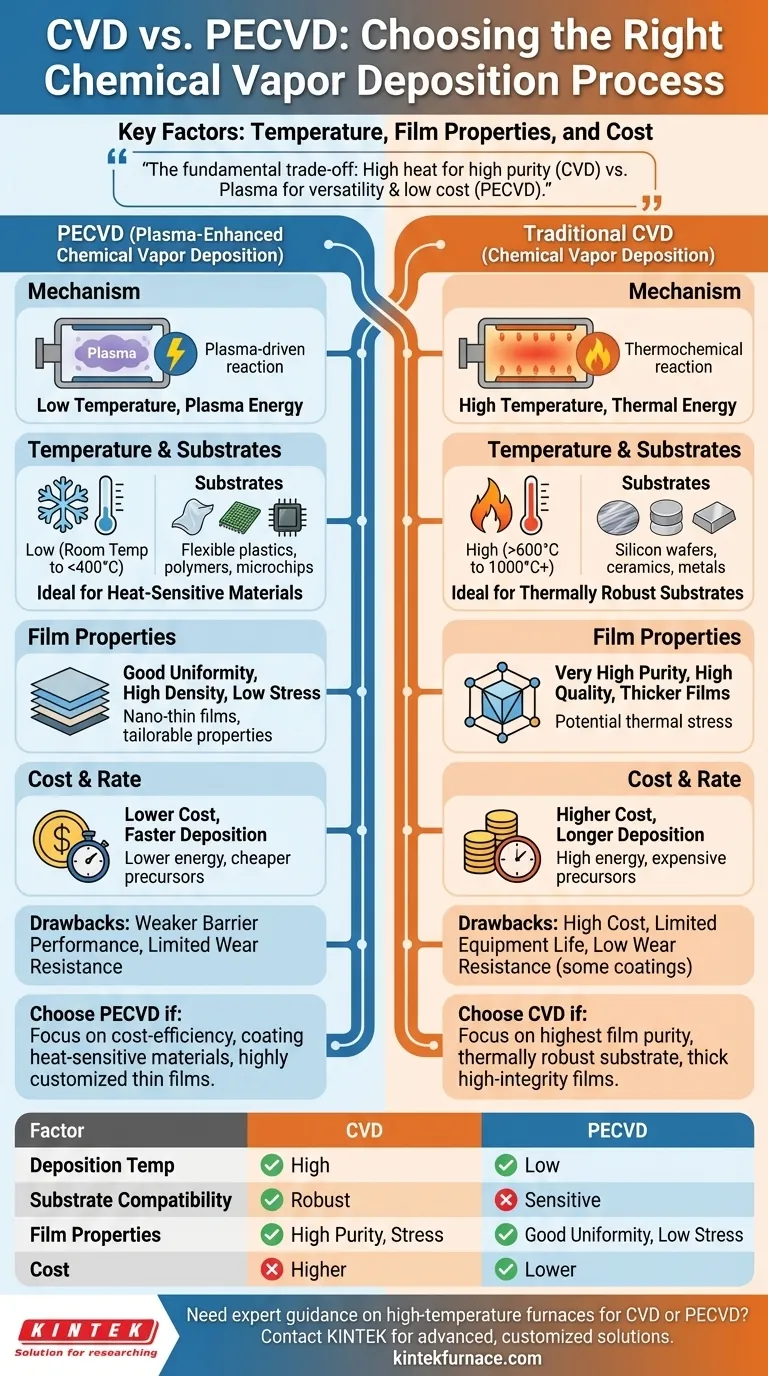

CVDとPECVDの選択は、要求される成膜温度、最終的な膜特性、総生産コストという3つの主要な要因に左右される重要なエンジニアリング上の決定です。どちらも化学気相成長法ですが、PECVDはプラズマを使用してはるかに低温での反応を可能にするため、熱に弱い基板に適しており、多くの場合、より費用対効果が高くなります。従来のCVDは高い熱エネルギーに依存しており、堅牢な材料上に高純度の膜を作成するのに理想的ですが、コストが高くなります。

基本的なトレードオフは次のとおりです。従来のCVDは高温を利用して高純度を実現し、PECVDはプラズマを利用して低温で高い汎用性と低コストを実現します。基板の耐熱性とプロジェクトの予算が最も重要な決定要因となります。

コアメカニズムの理解:熱 対 プラズマ

十分な情報に基づいた決定を下すためには、まず各プロセスが薄膜成膜に必要な化学反応をどのように駆動するかという根本的な違いを理解する必要があります。

従来のCVDの仕組み

従来の化学気相成長法(CVD)は熱化学プロセスです。前駆体ガスを分解するために必要なエネルギーを供給するために、多くの場合、数百度から千度以上の高温を使用します。

これらの反応性ガス分子は加熱された基板上に堆積し、固体薄膜を形成します。このプロセスは通常、わずかな真空下または常圧下で発生します。

PECVDの仕組み

プラズマ誘起化学気相成長法(PECVD)は、異なるエネルギー源、すなわちプラズマを使用します。電場を使用して前駆体ガスを励起し、高エネルギー電子、イオン、遊離基の混合物を生成します。

この励起されたプラズマが化学反応を促進し、室温から数百度の範囲のはるかに低い温度で反応を発生させることができます。この単一の違いが、PECVDのほとんどの明確な利点の源です。

意思決定における重要な要素

最終的には、選択はアプリケーションの特定の制約と目標によって導かれます。最も重要な要素を分析してみましょう。

要素1:成膜温度と基板適合性

これはしばしば最初かつ最も重要なフィルターとなります。プロセスの温度が、コーティングできる材料を決定します。

PECVDの低温プロセスは、従来のCVDの高温によって損傷または劣化するプラスチック、ポリマー、その他の材料など、熱に弱い基板のコーティングに最適です。

CVDの高温要件は、シリコンウェハ、セラミック、および激しい熱に耐えて変形したり溶融したりしない特定の金属など、熱的に堅牢な基板への使用を制限します。

要素2:膜特性と品質

堆積した膜の最終的な特性—純度、密度、厚さ、内部応力など—は、成膜方法によって直接影響を受けます。

PECVDは通常、優れた均一性、高密度、およびピンホールの少なさを持つ膜を生成します。低温であるため、熱応力や膜と基板間の格子不整合が低減されます。疎水性など高度に調整可能な特性を持つナノ薄膜バリア層(50nm以上)の作成に優れています。

CVDは、非常に高品質で高純度の膜を生成できます。しかし、高温は大きな熱応力を引き起こす可能性があり、膜と基板の熱膨張係数が一致しない場合、欠陥や密着不良を引き起こす可能性があります。このプロセスはまた、より厚い膜を生成する傾向があり、高い完全性のためには通常、約10マイクロメートルが最小限必要とされます。

要素3:成膜速度とコスト

あらゆる生産環境において、時間とお金は最も重要です。

PECVDは一般的により費用対効果の高い選択肢です。その低い動作温度は、直接的にエネルギー消費の低減につながります。さらに、より速い成膜時間を可能にし、より安価な前駆体材料を使用できるため、生産コストがさらに削減されます。

CVDは通常、より高価なプロセスです。高温はかなりのエネルギー入力を必要とし、プロセスには長い成膜時間がかかる場合があります。高純度膜に必要な特殊な前駆体も高価になる可能性があります。

トレードオフと限界の理解

どのプロセスも完璧ではありません。客観的な評価には、各方法の欠点を認識することが必要です。

PECVDの欠点

PECVDの主なトレードオフは、膜の堅牢性に関係します。汎用性はありますが、Parylene堆積などの特殊な方法と比較して、膜のバリア性能が弱い場合があります。

さらに、PECVD膜はしばしば柔らかく、耐摩耗性が限られています。最後に、特定のハロゲン化前駆体ガスなどの使用は、管理する必要のある健康上または環境上の懸念を引き起こす可能性があります。

CVDの欠点

CVDの主な欠点は、高いエネルギー消費と長いプロセス時間に起因するコストです。激しい熱は、熱応力と酸化による部品の劣化により、機器自体の動作寿命を制限します。

PECVD膜と同様に、一部のCVDコーティングも耐摩耗性が低い場合があり、特定の外部または高接触アプリケーションには適していません。

アプリケーションに最適な選択をする

正しいプロセスを選択するには、プロジェクトの主な目的に意思決定を固定します。

- コスト効率と熱に弱い材料のコーティングが主な焦点である場合: 低温プロセス、低エネルギー使用量、および高速な成膜速度により、PECVDが明確な選択肢となります。

- 熱的に堅牢な基板上に可能な限り最高の膜純度を達成することが主な焦点である場合: 高コストと熱応力の可能性を受け入れられる限り、従来のCVDがしばしば優れた方法となります。

- 薄く、低応力で、高度にカスタマイズされた機能性膜を作成することが主な焦点である場合: PECVDは、ナノスケールでの疎水性やUV保護などの特定の特性をエンジニアリングするための比類のない柔軟性を提供します。

結局のところ、あなたの決定は、アプリケーションの材料的制約と予算が、CVDの高温・高純度領域と、PECVDの汎用性の高い・低温・費用対効果の高い性質のどちらに合致するかどうかにかかっています。

要約表:

| 要素 | CVD | PECVD |

|---|---|---|

| 成膜温度 | 高(数百〜1000°C超) | 低(室温〜数百°C) |

| 基板適合性 | 熱的に堅牢(例:シリコン、セラミック) | 熱に弱い(例:プラスチック、ポリマー) |

| 膜特性 | 高純度、熱応力の可能性あり | 良好な均一性、高密度、低応力 |

| コスト | 高め(エネルギー、時間、前駆体) | 低め(エネルギー、高速成膜、安価な前駆体) |

| 最適用途 | 堅牢な基板上の高純度膜 | 感度の高い材料上の費用対効果の高い汎用コーティング |

CVDまたはPECVDプロセスのための適切な高温炉の選択について専門家のガイダンスが必要ですか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供するために、卓越した研究開発と社内製造を活用しています。強力な深部カスタマイズ機能により、最適な性能、効率、費用対効果を保証し、お客様固有の実験要件に正確に対応します。当社のテーラーメイドの炉ソリューションが研究室の生産性と結果をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン