ジルコニア焼成炉を選定する際、その決定は、臨床的要件、ワークフローの効率性、および長期的な運用コストのバランスにかかっています。重要な要素には、炉の温度精度、処理能力、および使用する特定のジルコニア材料との互換性が含まれます。これらは、最終的な修復物の品質と一貫性に直接影響を与えるからです。

あなたの目標は、最も多くの機能を持つ炉を購入することではなく、あなたの特定の生産量と臨床目標に最も合致するものを購入することです。慎重な選択は、予測可能な結果、運用効率、およびあなたの診療所やラボの長期的な信頼性への投資となります。

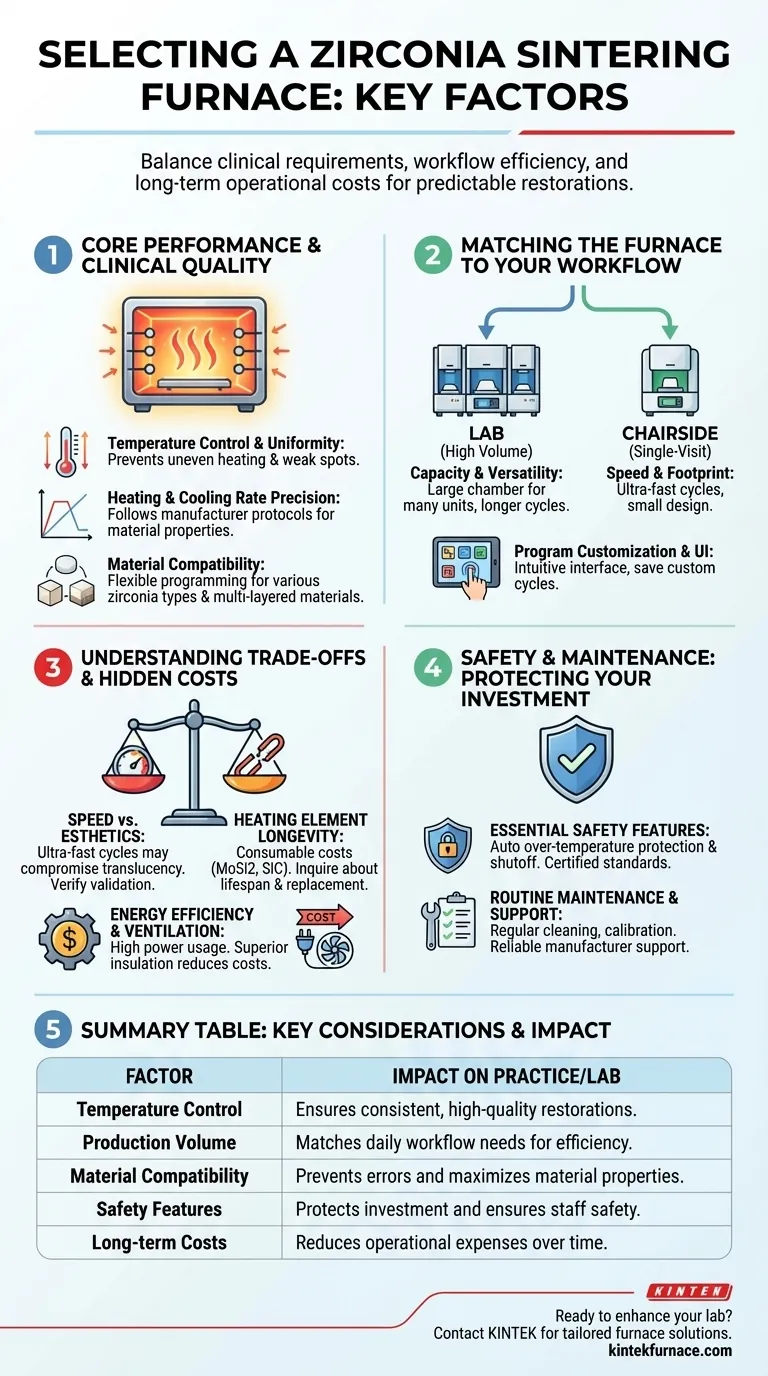

コア性能と臨床品質

焼成炉の主な機能は、削り出されたジルコニア修復物を、高密度で強度があり、審美的な最終製品に変換することです。炉が環境を正確に制御できる能力が、成功を決定します。

温度制御と均一性

炉は、1550°Cのような目標温度に到達するだけでなく、焼成チャンバー全体でその温度を均一に維持する必要があります。不均一な加熱は、内部応力や一貫性のない収縮を引き起こし、結果として弱点が生じたり、適合しない修復物が生じたりします。高品質の炉は、熱分布を監視・調整して一貫した高密度化を実現するために、複数かつ適切に配置された熱電対を使用します。

昇温・冷却速度の精度

炉がどれだけ速く加熱・冷却されるかの速度は、最高温度と同じくらい重要です。高強度から高透明度のものまで、ジルコニアの種類によって、意図された特性を実現するために特定の昇温・冷却プロファイルが必要です。これらの速度を正確にプログラム可能に制御できる炉があれば、材料メーカーの正確なプロトコルに従い、熱衝撃を防ぎ、審美性を最大限に高めることができます。

材料の互換性

すべての炉がすべてのジルコニア材料に最適化されているわけではありません。炉のプログラミングは、選択したブランドが必要とする特定の焼成サイクルを処理するのに十分な柔軟性がなければなりません。購入前に、特に複雑な要件を持つ可能性のある新しい多層材料について、最も頻繁に使用するジルコニアの温度プロファイルを炉が正確に実行できることを確認してください。

ワークフローに炉を適合させる

臨床的な出力の他に、適切な炉は日々の業務にシームレスに統合されなければなりません。これには、その能力、速度、使いやすさを診療所やラボの要求に合わせることが含まれます。

生産量(容量対速度)

日次および週次の生産ニーズを考慮してください。大容量の歯科ラボでは、一度に多くのユニットを焼成できる大きなチャンバーを備えた炉が必要です。対照的に、チェアサイドでの単回治療修復物に焦点を当てた歯科医院では、超高速の焼成サイクルが可能な、より小型でコンパクトな炉が優先されます。

プログラムのカスタマイズとユーザーインターフェース

エラーを最小限に抑え、効率を向上させるためには、モダンで直感的なユーザーインターフェースが不可欠です。一般的な材料のプリロードされたプログラムと、カスタムサイクルを簡単に作成・保存できる機能を備えた炉を探してください。この柔軟性により、限られたオプションに縛られることなく、新しい材料やプロトコルに適応できます。

チェアサイド対ラボ用途

その違いは重要です。チェアサイド用途に設計された炉は、速度と省スペース性を重視して設計されており、即日治療を可能にします。ラボ用炉は、ボリューム、汎用性、および夜間に長く、より微妙な焼成サイクルを実行するために構築された主力製品です。それぞれについて、コンポーネントと設計の優先順位は根本的に異なります。

トレードオフと隠れたコストの理解

客観的な評価を行うには、マーケティングの謳い文句の向こう側を見て、どの炉にも内在する妥協点と長期的な費用を理解する必要があります。

速度と審美性のトレードオフ

超高速の焼成サイクルはチェアサイドのワークフローにとって大きな利点ですが、特に特定のジルコニア材料の透明度に関しては、最終的な審美特性を損なうことがあります。使用する予定の特定の高速サイクルについて、ジルコニアがメーカーによって検証されていることを常に確認してください。

発熱体の寿命

発熱体(通常は二ケイ化モリブデン(MoSi2)または炭化ケイ素(SiC)製)は、使用期限のある消耗部品です。その寿命は、使用頻度と実行される温度によって影響されます。発熱体の予想寿命と交換費用について問い合わせてください。これは運用上の重要な長期費用となるからです。

エネルギー効率と換気

高温炉は大量の電力を消費します。優れた断熱性とより効率的な加熱技術を備えたモデルは、長期的なエネルギーコストを大幅に削減できます。さらに、すべての焼成炉は、熱と潜在的なガス排出を安全に管理するために適切な換気を必要とし、これは施設での変更が必要になる場合があります。

安全性とメンテナンス:投資の保護

炉は主要な設備投資であり、その寿命を確保し、スタッフを保護するためには、適切な手入れと安全手順が必要です。

必須の安全機能

譲れない安全機能には、過熱を防ぐための自動過熱保護機能と信頼性の高い自動シャットオフメカニズムが含まれます。炉が確立された安全基準によって認証されており、安全な操作のための明確なガイドラインが含まれていることを確認してください。

定期メンテナンスとメーカーサポート

一貫した性能を確保するために、炉にはチャンバーの清掃、発熱体の検査、定期的な温度校正などの定期的なメンテナンスが必要です。サービスが必要になった際の中断を最小限に抑えるために、信頼性と応答性の高いテクニカルサポートの評判が良いメーカーを選択してください。

あなたの診療所に最適な選択をする

あなたの決定は、あなたの主な運用目標によって導かれるべきです。

- もしあなたの主な焦点が単回治療のチェアサイド修復物であれば: あなたが選択した材料の高速焼成用に特別に検証された、コンパクトで超高速の炉を優先してください。

- もしあなたが大容量の歯科ラボであれば: 複数のジルコニアタイプに対応できる、堅牢で長寿命の発熱体と多用途なプログラミングを備えた大容量の炉に焦点を当ててください。

- もしあなたが審美性を最優先するブティックラボであれば: 非常に正確な温度制御と、より遅く、より複雑な焼成プロファイルを実行できる柔軟性を備えた炉を重視してください。

- もしあなたが予算を重視するスタートアップであれば: 初期購入価格と、エネルギー消費や発熱体の交換などの長期的な運用コストとのバランスを取ってください。

結局のところ、適切に選ばれた炉は、今後何年にもわたって一貫した高品質の修復物を提供する上で、静かで信頼できるパートナーとなります。

要約表:

| 要素 | 主要な考慮事項 | 診療所/ラボへの影響 |

|---|---|---|

| 温度制御 | 加熱の精度と均一性 | 一貫した高品質な修復物を保証する |

| 生産量 | 焼成サイクルの容量と速度 | 効率のために日々のワークフローニーズに合致させる |

| 材料の互換性 | 特定のジルコニアタイプへのサポート | エラーを防ぎ、材料の特性を最大化する |

| 安全機能 | 過熱保護と認証 | 投資を保護し、スタッフの安全を確保する |

| 長期コスト | 発熱体の寿命とエネルギー効率 | 時間の経過とともに運用コストを削減する |

カスタマイズされたジルコニア焼成炉で、歯科ラボの能力を向上させる準備はできましたか?KINTEKでは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験要件に正確に対応し、信頼性の高いパフォーマンスとコスト削減を実現することをお約束します。今すぐお問い合わせいただき、当社の炉がお客様のワークフローを最適化し、成功を後押しする方法についてご相談ください!

ビジュアルガイド

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 1700℃制御不活性窒素雰囲気炉