チューブ炉を選択する際、その決定は、必要な温度範囲、必要な雰囲気制御の種類、サンプルの物理的なサイズ、プロセスが要求する温度均一性のレベル、炉の物理的な向きという5つの主要なパラメーターにかかっています。これらを正しく設定することは、結果の信頼性と実験室の安全性に直接影響するため、極めて重要です。

チューブ炉の選択は、仕様を最大化することよりも、炉の能力を特定の科学的または産業的プロセスに正確に合わせることに関係しています。温度、雰囲気、または均一性の不一致は、結果を損ない、費用のかかる投資ミスにつながる可能性があります。

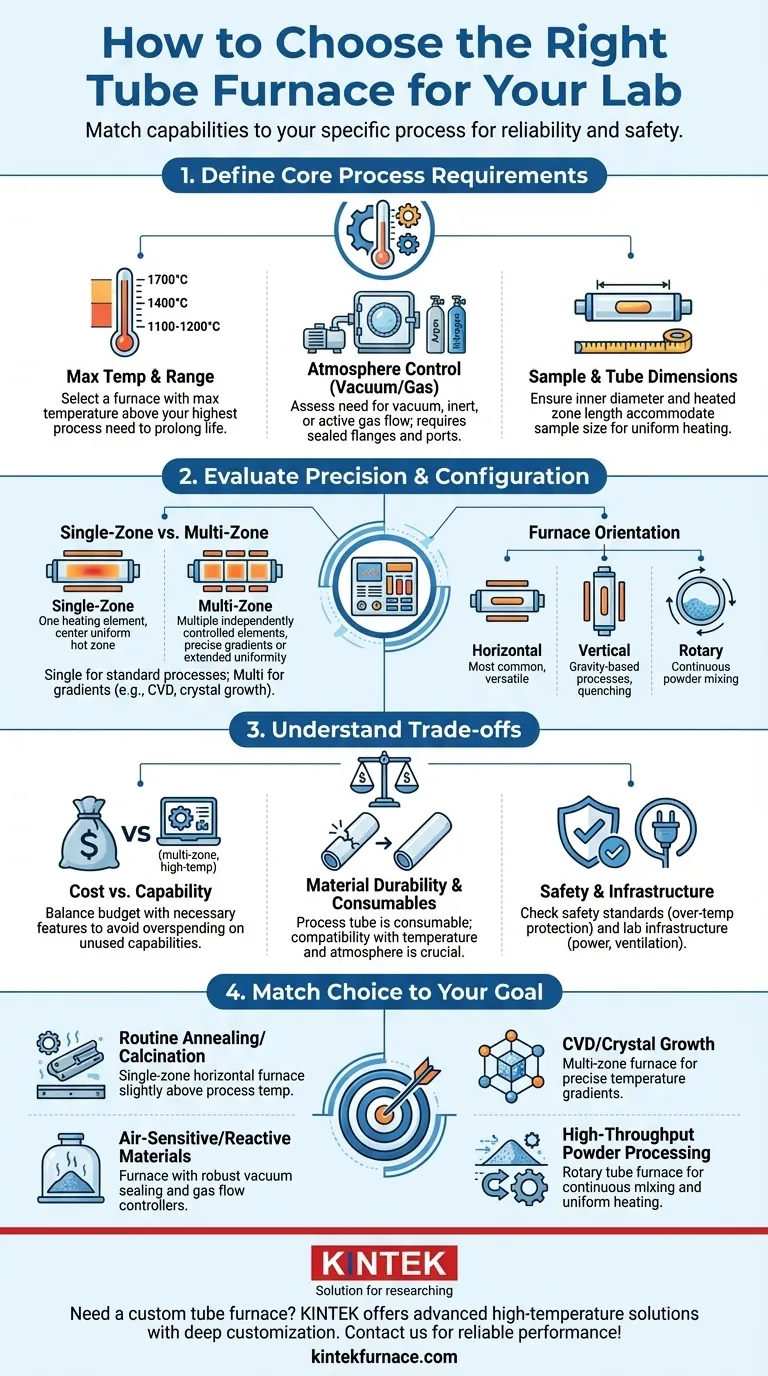

コアプロセスの要件を定義する

特定のモデルを評価する前に、作業の譲れないパラメーターをまず定義する必要があります。これらの要因が主要なフィルターとなります。

最高温度と範囲

これは最も基本的な仕様です。炉は通常、最高動作温度によって分類され、多くの場合 1100~1200℃、1400℃、または最大 1700℃といった段階があります。

常に、あなたの最高のプロセス温度よりも十分に高い最高温度を持つ炉を選択してください。炉をその絶対的な限界で連続的に運転すると、発熱体と断熱材の寿命が短くなる可能性があります。

雰囲気制御(真空、不活性ガス、または活性ガス)

サンプルが必要とする環境を考慮してください。多くの用途は常圧空気中で実行できますが、他にも多くの用途で特定の条件が必要です。

炉が真空を維持できる能力、または制御されたガス(アルゴンや窒素などの不活性ガス、または還元性ガス)の流れを管理できる能力は、設計およびコストの大きな要因となります。これには、密閉フランジ、ガスの入口/出口、および互換性のある真空ポンプまたはガスコントローラーが必要です。

サンプルサイズとチューブの寸法

炉はサンプルを収容できる必要があります。主要な寸法はチューブの直径と加熱ゾーンの長さです。

炉チューブの内径がサンプルまたはサンプルホルダーに対して十分に大きいこと、また加熱ゾーンがサンプル全体が均一な温度の領域内に収まるのに十分長いことを確認してください。

精度と炉の構成を評価する

コアなニーズで絞り込んだら、達成できる熱処理の品質、一貫性、種類を決定する機能を評価できます。

単一ゾーンとマルチゾーンの均一性

単一ゾーン炉には1組の発熱体と1つのコントローラーがあります。これはチューブの中央に単一の均一な高温ゾーンを作成するように設計されており、多くの標準的な熱処理プロセスで十分です。

マルチゾーン炉(通常2つまたは3つのゾーン)には、複数の独立して制御される発熱体があります。これにより、均一な温度ゾーンの長さを延長したり、化学気相成長(CVD)や結晶成長などの高度な用途に不可欠な、チューブに沿って正確な温度勾配を作成したりすることが可能になります。

炉の向き(水平、垂直、または回転)

炉の物理的な向きはプロセスによって決まります。

水平炉が最も一般的で用途が広いです。垂直炉は、サンプルの急冷試験や特定の材料成長技術など、重力から利益を得るプロセスに使用されます。回転炉は、粉末や粒状材料の連続的な処理と混合のために設計されています。

トレードオフを理解する

炉は大きな投資であり、コスト、性能、長期メンテナンスの間の妥協点を理解することが重要です。

コスト 対 機能

より高い温度、マルチゾーン制御、高度な雰囲気管理機能はすべて、コストを大幅に増加させます。使用しない機能のために過剰に支出することを避けるために、必要としているものと欲しいものについて現実的になりましょう。

材料の耐久性と消耗品

炉本体と断熱材は長期間の使用のために作られています。しかし、プロセスチューブ自体(多くの場合、石英、アルミナ、またはムライト製)は消耗品です。

その材料は、あなたの最高温度と化学雰囲気に適合している必要があります。攻撃的なプロセスはチューブをより速く劣化させ、運用コストを増加させる可能性があります。

安全性と実験室インフラストラクチャ

最新の炉には、過熱保護や緊急シャットダウンなどの重要な安全機能が組み込まれています。検討しているモデルが関連する安全基準に準拠していることを確認してください。

また、実験室のインフラストラクチャも考慮する必要があります。高温炉はかなりの電力需要があり、制御された雰囲気を使用するプロセスは適切な換気とガスライン管理が必要です。

目標に合った適切な選択をする

結局のところ、適切な炉とはあなたの特定のアプリケーションに最もよく合うものです。決定要因としてあなたの主要な目標を使用してください。

- 主な焦点が空気中での通常の焼鈍または仮焼成である場合: プロセスニーズをわずかに上回る温度定格を持つ単一ゾーン水平炉が最も費用対効果の高いソリューションです。

- 主な焦点が結晶成長または化学気相成長(CVD)である場合: これらのデリケートなプロセスに不可欠な正確な温度勾配を作成するには、マルチゾーン炉が必要です。

- 主な焦点が空気に敏感な材料や反応性材料の処理である場合: 厳格な真空シールと正確な雰囲気管理のためのマスフローコントローラーのポートを備えた炉を優先してください。

- 主な焦点が粉末のハイ・スループット処理である場合: 回転チューブ炉は、一貫した出力に必要な連続的な材料混合と均一な加熱を提供します。

これらの要因を特定のアプリケーションと体系的に一致させることにより、実験室の作業の信頼できる基礎となるチューブ炉を選択できます。

要約表:

| 要因 | 主な考慮事項 |

|---|---|

| 温度範囲 | 損傷を防ぎ、長寿命を確保するために、プロセスニーズを超える最高温度の炉を選択してください。 |

| 雰囲気制御 | 真空、不活性ガス、または活性ガスの要件を評価します。シール、ガス入口、コストに影響します。 |

| サンプルサイズ | 均一な加熱のために、チューブの直径と加熱ゾーンの長さがサンプルを収容できることを確認してください。 |

| 温度均一性 | 標準的なプロセスには単一ゾーン、高度な用途の勾配にはマルチゾーンのいずれかを決定します。 |

| 炉の向き | 汎用性には水平、重力ベースのプロセスには垂直、連続的な粉末混合には回転を選択します。 |

実験室用のカスタムチューブ炉が必要ですか? KINTEKでは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、優れた研究開発と社内製造を活用しています。当社の強力な高度なカスタマイズ機能により、お客様固有の実験要件を正確に満たし、精度、安全性、効率を向上させることができます。当社の専門家にご連絡いただき、お客様固有のアプリケーションをどのようにサポートし、信頼性の高いパフォーマンスを提供できるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉