要約すると、ロータリーチューブ炉の処理時間は、炉の基本的な設計、処理される材料の固有の特性、および制御する運転パラメータという3つの主要な要因によって決まります。連続システムでは、最も直接的な制御はチューブの回転速度とその傾斜角であり、これらが熱帯における材料の滞留時間を決定します。

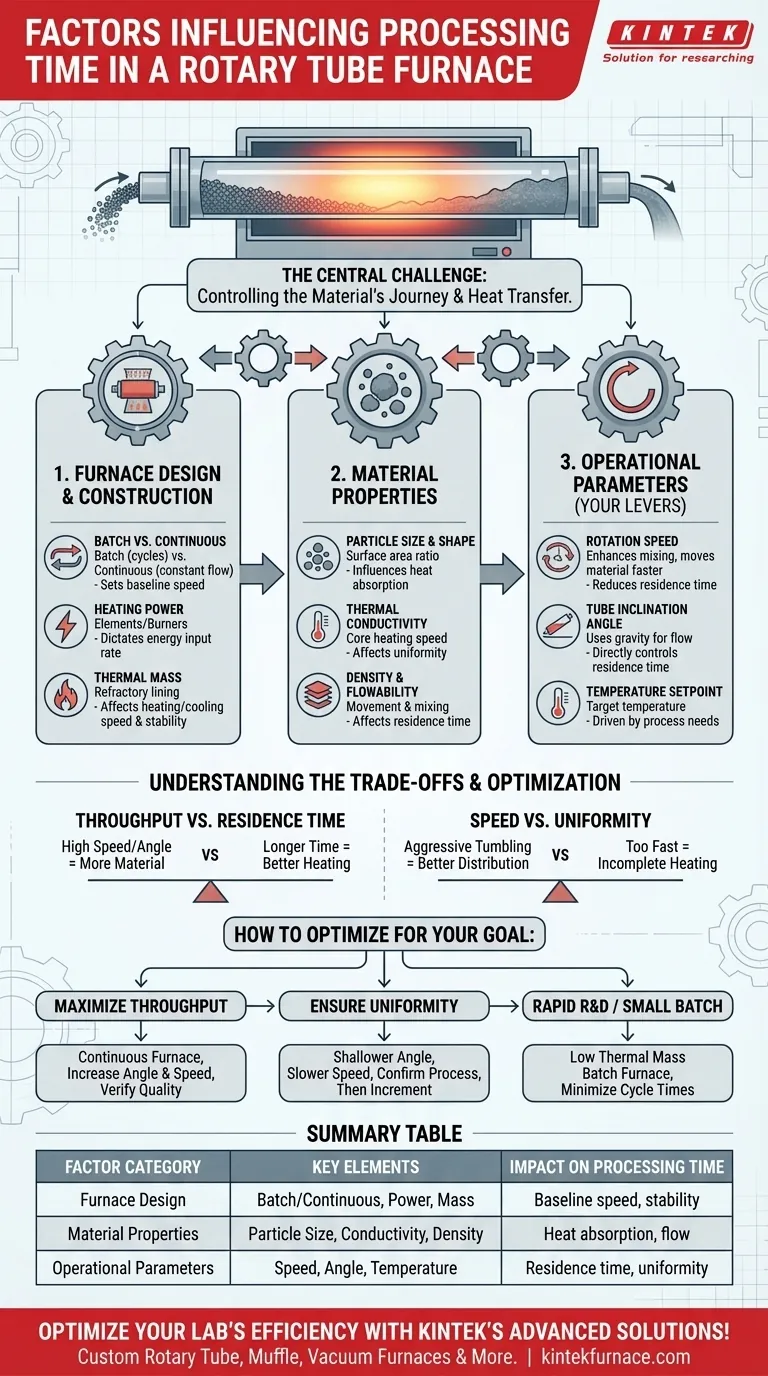

中心的な課題は、材料を加熱するだけでなく、その移動を制御することです。処理時間は、材料への熱伝達の速度と、炉内に存在する時間(滞留時間と呼ばれる)との間に生じるバランスの直接的な結果です。

処理時間の3つの柱

プロセスを真にマスターするためには、3つの主要因それぞれが最終結果にどのように貢献するかを理解する必要があります。これらは孤立して機能するのではなく、継続的に相互作用します。

柱1:炉の設計と構造

炉の物理的特性が、その性能と速度の基準を設定します。

-

バッチ式と連続式 バッチ炉は、各バッチごとに完全な加熱・冷却サイクルが必要です。対照的に、連続炉は、材料が常に出し入れされる間に運転温度を維持するため、これらの非生産的なサイクルを排除することにより、大量処理の全体的な処理時間を劇的に短縮します。

-

加熱方法と電力 炉の熱源(電気ヒーターかガスバーナーか)と総電力出力は、エネルギー投入の最大レートを決定します。より高出力のシステムは、目標温度に素早く到達し、より大きな負荷の下でその温度を維持できます。

-

熱容量 炉のチューブ内部の耐火ライニングの量と種類がその熱容量を決定します。重くて密度の高いライニングを持つ炉は、加熱と冷却に時間がかかりますが、温度をより安定して保持します。より軽量な炉は熱慣性が小さく、温度変化に素早く対応できます。

柱2:材料の特性

処理する材料は受動的な変数ではありません。その物理的および化学的性質は、処理の速度に大きな影響を与えます。

-

粒子のサイズと形状 微細な粉末は、大きなペレットや顆粒よりもはるかに大きな表面積対体積比を持ちます。これにより、熱をより速く均一に吸収できます。

-

熱伝導率 熱伝導率の高い材料は、コアまでより速く加熱されます。熱伝導率の低い材料(断熱材)は、各粒子の中心が目標温度に達するように、より長い滞留時間が必要です。

-

密度と流動性 材料の嵩密度と流動特性は、チューブ内での移動方法に影響を与え、混合効率と、特定の回転速度および角度での実際の滞留時間に影響を与えます。

柱3:運転パラメータ(制御のレバー)

これらは、オペレーターがプロセスをリアルタイムで微調整するために調整できる変数です。

-

回転速度 回転速度を上げると、材料の転がりや混合が促進されます。これにより熱伝達の均一性が向上しますが、材料が炉内をより速く移動し、滞留時間が短くなる傾向もあります。

-

チューブ傾斜角 角度がきついほど、重力によって材料が炉内をより速く移動し、滞留時間が直接的に減少します。角度が浅いと、材料が熱帯に留まる時間が増加します。

-

温度設定値 これはプロセスの目標温度です。より高い温度はしばしば化学反応や物理的変化を加速させますが、最終的には材料の要件と望ましい結果によって決定されます。

トレードオフの理解

処理時間の最適化は、常に競合する要因のバランスをとる演習です。スピードが唯一の目標であることはめったにありません。

スループット対滞留時間

最も基本的なトレードオフは、処理できる材料の量(スループット)と、各粒子が処理される時間(滞留時間)との間にあります。回転速度と傾斜角を上げるとスループットは向上しますが、材料が均一に加熱されたり、望ましい反応が完了したりするのに十分な時間が与えられない可能性があります。

速度対均一性

材料を高速で積極的に転がすと、熱分布が改善される可能性があります。しかし、材料がチューブ内を速すぎると、粒子がコアまで均一に加熱される前に排出される可能性があります。目標は、単なる急速な移動ではなく、均一な処理です。

目標に応じた処理時間の最適化方法

あなたの戦略は、あなたの主要な目的に従って決定されるべきです。情報に基づいた決定を下すために、これらのガイドラインを使用してください。

- スループットの最大化が主な焦点である場合: 連続炉を優先し、傾斜角と回転速度を注意深く上げながら、最終製品が品質仕様を満たしていることを一貫して確認します。

- プロセスの完了と均一性の確保が主な焦点である場合: より浅い傾斜角と遅い回転速度から始めて滞留時間を最大化し、その後、最適なスループットを見つけるために段階的に速度を上げながらプロセスが機能することを確認します。

- 迅速な研究開発または少量生産が主な焦点である場合: 加熱および冷却サイクルに費やす時間を最小限に抑えるために、熱容量の小さい(より軽量な断熱材の)バッチ炉を選択します。

結局のところ、処理時間を制御することは、正確で再現性のある結果を達成するために、熱と材料の流れの両方を理解し、操作することなのです。

要約表:

| 要因カテゴリ | 主要要素 | 処理時間への影響 |

|---|---|---|

| 炉の設計 | バッチ対連続、加熱電力、熱容量 | ベースライン速度と安定性を設定 |

| 材料の特性 | 粒子サイズ、熱伝導率、密度 | 熱吸収と流れに影響 |

| 運転パラメータ | 回転速度、傾斜角、温度 | 滞留時間と均一性を直接制御 |

KINTEKの高度な高温炉ソリューションで研究所の効率を最適化しましょう! 卓越した研究開発と社内製造を活用し、多様な研究所にカスタマイズされたロータリーチューブ炉、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムを提供します。強力な深層カスタマイズ能力により、お客様固有の実験ニーズに合わせた正確なソリューションを保証し、スループットと均一性を向上させます。今すぐお問い合わせいただき、熱処理プロセスをどのように向上できるかご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner