最終的に、箱型雰囲気炉の特定のパラメーターは、その意図された用途によって決定されます。 温度範囲、チャンバーサイズ、雰囲気制御の種類は恣意的なものではありません。これらは、処理される特定の材料と、研究であろうと工業生産であろうと、そのプロセスの望ましい結果に直接対応するものです。

中心となる課題は、「最高の」炉を見つけることではなく、プロセスのニーズを正確に定義することです。材料、望ましい結果、および運用規模が明確になれば、必要な炉の仕様は自然に導き出されます。

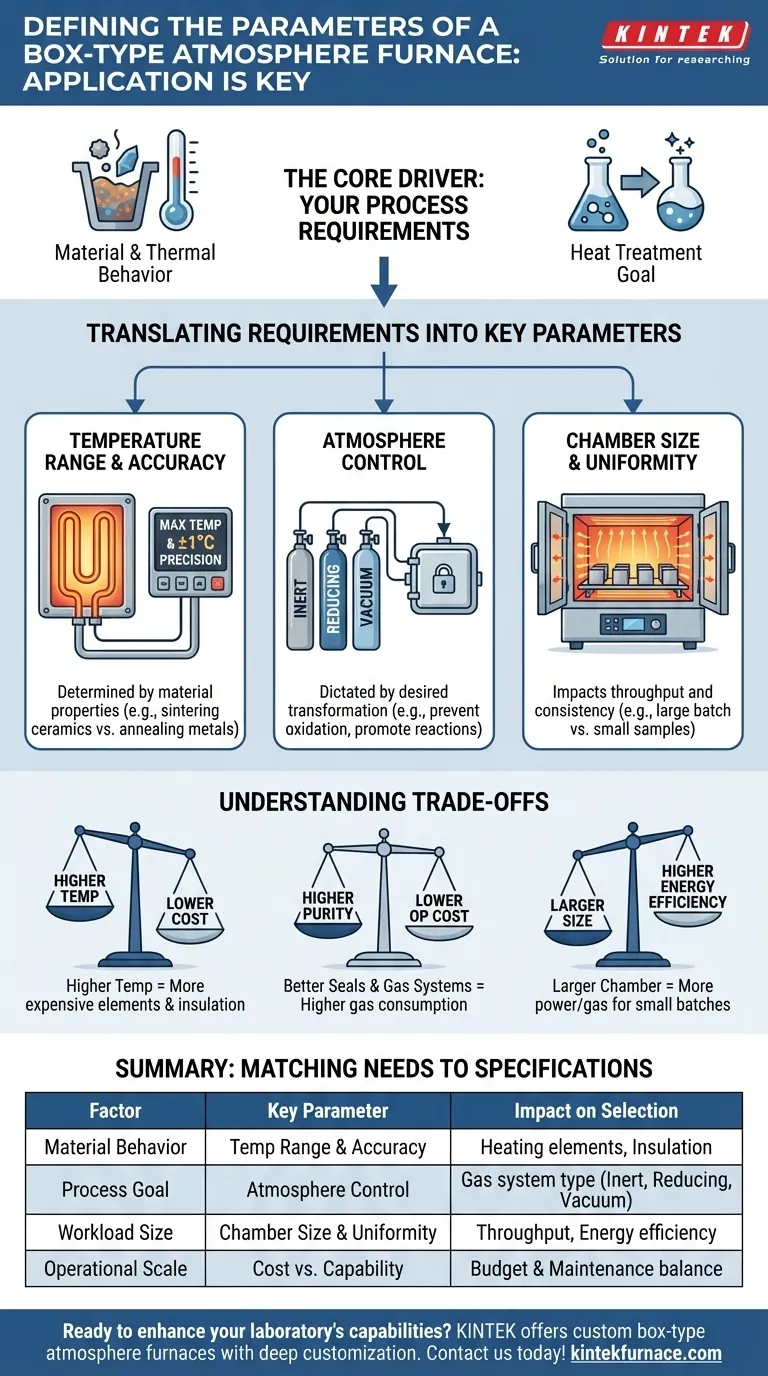

核心的な推進力:プロセスの要件

炉のモデルを評価する前に、まず解決しようとしている問題を定義する必要があります。炉は道具であり、その仕様は作業内容に合致していなければなりません。

あなたの材料とその熱挙動は何ですか?

主要な要因は、加熱する材料です。その化学的および物理的特性が、最も重要な炉のパラメーターを決定します。

例えば、先端セラミックスの焼結には非常に高い温度が必要ですが、特定の金属の焼鈍には、より穏やかな熱でも非常に厳密な雰囲気制御が必要となる場合があります。

熱処理の目的は何ですか?

材料の望ましい変態は、それがどのような環境を必要とするかを決定します。金属を硬化させようとしているのか、粉末材料を結合させようとしているのか、不純物を除去しようとしているのか。

この目的は、酸化を防ぎ、特定の化学反応を促進し、または材料の完全性を保護するために、不活性、還元、または真空雰囲気の必要性に直接結びつきます。

要件を主要パラメーターに変換する

プロセスを定義したら、そのニーズを炉の技術仕様に直接マッピングできます。

温度範囲と精度

最高温度は、プロセスによって完全に決まる最も基本的なパラメーターです。炉は、一般的な用途では1000°Cから、特殊な材料では2000°Cを超える範囲まで対応できます。

温度制御精度は、わずかな偏差が最終製品を台無しにする可能性があるプロセスにとって重要であり、多くの場合±1°Cから±5°Cの範囲です。この精度は、温度制御システムと発熱体の品質によって管理されます。

雰囲気制御

これは雰囲気炉の決定的な特徴です。ガスの選択は、材料を保護する必要があるか、積極的に影響を与える必要があるかに基づいています。

- 不活性ガス(窒素、アルゴン): 酸化や汚染を防ぐために、保護的で非反応性の環境を作り出すために使用されます。これが最も一般的な要件です。

- 還元ガス(水素): 材料の表面から酸素を積極的に除去するために使用され、特定の冶金または化学プロセスでしばしば必要とされます。

- 真空: すべての雰囲気ガスを除去するために使用され、高感度な材料や脱ガスを促進するために不可欠です。

チャンバーサイズと均一性

内部チャンバーサイズは、ワークピースまたはバッチサイズを収容するのに十分な大きさでなければなりません。この決定は、スループットと運用効率に直接影響します。

しかし、サイズだけが考慮すべき点ではありません。温度均一性は、ワークロードのすべての部分がまったく同じ熱処理を受け、一貫した結果を保証するために、チャンバー全体で重要です。

主要な構造コンポーネント

これらの主要な要件が、炉の物理コンポーネントの選択に影響を与えます。

必要な温度範囲は、その熱に安全かつ効率的に到達し維持するために必要な発熱体(例:抵抗線)および断熱材(例:セラミックファイバー)の選択を決定します。特定の雰囲気の必要性は、チャンバーシールの品質とガス供給システムの洗練度を決定します。

トレードオフの理解

炉の選択には、機能と実用的な制約のバランスを取ることが含まれます。すべての用途に完璧な単一のソリューションはありません。

高温とコスト

より高い温度(1700°C以上)を達成するには、より高度で高価な発熱体と断熱材が必要です。これにより、初期購入価格と長期メンテナンスコストの両方が大幅に増加します。

雰囲気の純度と運用コスト

漏れを最小限に抑えつつ高純度の雰囲気を維持するには、優れたチャンバーシールとより複雑なガス供給システムが必要です。これにより、初期費用が高くなり、アルゴンや水素などの高価なガスの消費量が増加します。

チャンバーサイズとエネルギー効率

より大きなチャンバーは高いスループットを提供しますが、小型の個々のサンプルを処理する場合にはエネルギー効率が著しく低下します。より大きな容積を加熱およびパージするために、より多くの電力とガスを消費するため、少量バッチの作業には無駄が生じます。

理想の炉を特定する方法

主要なプロセス目標を使用して、最も重要な炉のパラメーターに優先順位を付けます。

- 高温材料研究が主な焦点の場合: 最大温度範囲と、材料の限界を探求するための正確でプログラム可能な温度制御を優先します。

- 高感度金属の酸化防止が主な焦点の場合: チャンバーのシーリング性能と不活性ガス制御システムの品質を優先します。

- 一貫した大量生産が主な焦点の場合: チャンバーサイズ、温度均一性、および信頼性の高い再現可能な操作のための堅牢な安全性と自動化機能を優先します。

まず用途を明確に定義することで、単に有能なだけでなく、特定の技術的および運用上のニーズに完全に合った炉を選択できます。

要約表:

| 要因 | 主要パラメーター | 炉の選択への影響 |

|---|---|---|

| 材料と熱挙動 | 温度範囲と精度 | 特定のプロセスに応じた発熱体と断熱材を決定 |

| プロセス目標 | 雰囲気制御 | 酸化防止または反応のためのガスシステム(不活性、還元、真空)に影響 |

| ワークロードサイズ | チャンバーサイズと均一性 | 一貫した熱処理のためのスループットとエネルギー効率に影響 |

| 運用規模 | コストと機能 | 温度、純度、サイズと予算、メンテナンスニーズのバランスを取る |

カスタムの箱型雰囲気炉で研究室の能力を向上させる準備はできていますか?KINTEKでは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件を正確に満たし、効率と信頼性を向上させます。今すぐお問い合わせいただき、お客様の特定のニーズに合わせて炉をどのように調整できるかご相談ください!

ビジュアルガイド

関連製品

- 1200℃制御不活性窒素雰囲気炉

- 1700℃制御不活性窒素雰囲気炉

- 1400℃制御不活性窒素雰囲気炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用