回転炉における耐火物ライニングの寿命は、操業方法と材料選択との直接的かつ過酷な相互作用によって決定されます。この寿命を左右する主な要因は、運転温度、異なる合金やスラグからの化学的侵食、加熱・冷却サイクルによる物理的ストレス、そして耐火物材料そのものの固有の特性です。

耐火物ライニングは、単一の原因で故障するわけではありません。むしろ、その寿命は、選択された材料の特性が、特定の炉の操業における熱的、化学的、機械的ストレスの複合体にどれだけうまく合致しているかを直接的に反映しています。

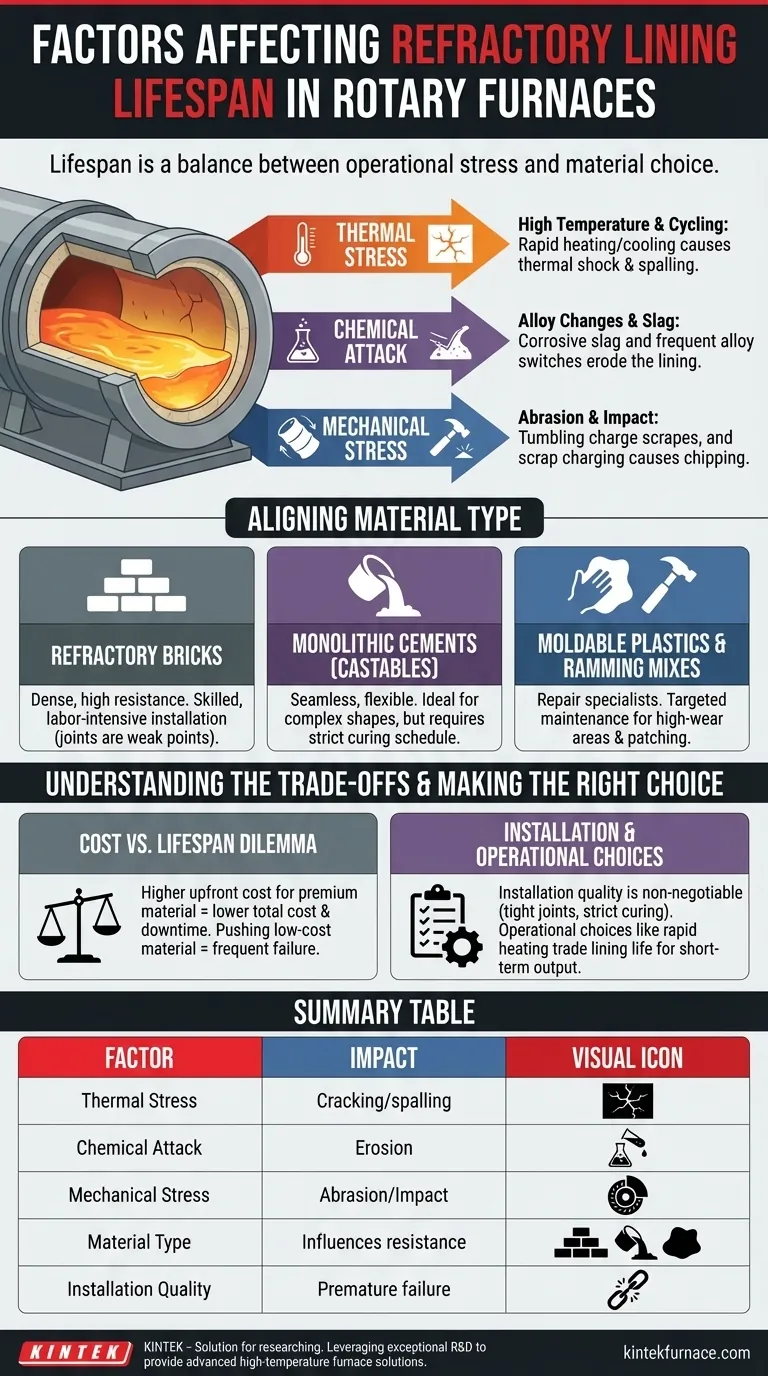

耐火物ライニングに対する主なストレス要因

ライニングがどのように劣化するかを理解するには、各サイクル中にライニングに作用する異なる力を見る必要があります。これらの要因が単独で作用することはめったにありません。

熱ストレス:温度とサイクル

最も明白なストレスは高い運転温度であり、摩耗を加速させ、材料の使用限界に近づく可能性があります。

しかし、加熱および冷却サイクルの頻度と速度は、しばしばより破壊的です。この熱サイクルにより、耐火物は膨張と収縮を繰り返し、内部応力が発生して亀裂やスポーリング(剥落)を引き起こします。これは熱衝撃として知られる故障です。

化学的侵食:合金の変化とスラグ

溶解される各合金は、独自のスラグ化学を生成します。一部のスラグは腐食性が高く、積極的に耐火物ライニングに浸透して侵食しようとします。

異なる合金間での頻繁な変更は、ある化学環境用に設計されたライニングを、より攻撃的な別の環境にさらすことになります。これにより、化学的摩耗と劣化が著しく加速されます。

機械的ストレス:摩耗と衝撃

回転炉の性質そのものが機械的摩耗を引き起こします。炉の装入物の転動または回転運動は、ライニングのホットフェイスに常に擦れや研磨を引き起こします。

スクラップ金属の初期の装入も、融解プロセスが始まる前に、耐火物材料に直接的な衝撃損傷、欠け、または亀裂を引き起こす可能性があります。

材料タイプと操業実態の整合

選択する耐火物材料は、これらのストレスに対する主要な防御策です。各タイプは、特性、設置の複雑さ、コストの異なるバランスを提供します。

耐火煉瓦:耐久性の標準

煉瓦は、焼成済みの高密度形状で、一般的に高温および摩耗に対して優れた耐性を提供します。高アルミナ煉瓦のような材料は、厳しい用途で一般的な選択肢です。

その主な欠点は設置です。煉瓦積みは熟練した労働集約的なプロセスであり、煉瓦間の目地はスラグ浸透の弱点となる可能性があります。

モノリシックセメント(キャスタブル):柔軟性の利点

キャスタブルセメントなどのモノリシック耐火物は、コンクリートのように設置されます。水と混合され、その後、流し込み、ポンプ注入、または鋳造によって所定の位置に設置され、継ぎ目のない一体型のライニングが作成されます。

このモノリシック構造は、目地の弱点を排除し、複雑な炉の形状に最適です。特定の配合は熱衝撃に対して優れた耐性を提供します。

成形可能なプラスチックとラミング材:補修のスペシャリスト

これらの材料は粘土のような稠度を持ち、通常は突き固めたり、ハンマーで打ち込んだりして設置されます。

完全なライニングには常には使用されませんが、スパウトのような複雑な形状を作成したり、重要な高温または低温補修を行うために不可欠です。これらは、完全なライニングの寿命を延ばすことができる、的を絞ったメンテナンスを可能にします。

トレードオフの理解

耐火物の選択は、単一の「最適な」材料を見つけることではなく、情報に基づいた妥協をすることです。

コスト対寿命のジレンマ

高性能材料は初期費用が高くなりますが、操業期間を延長し、高価なダウンタイムを削減することで、総所有コストを削減することができます。

逆に、低コストの材料は、要求の少ないプロセスには完全に適切かもしれませんが、設計限界を超えて使用されるとすぐに故障し、頻繁で高価な再ライニングにつながります。

設置品質は譲れない

最も先進的な耐火物でさえ、不適切に設置されれば故障します。キャスタブルの場合、これは正確な水比率と、最も重要なことに、厳格な養生と乾燥スケジュールを順守することを意味します。乾燥を急ぐことは、早期故障の主な原因です。

煉瓦の場合、金属やスラグの浸透を防ぐために、きつい目地と適切なモルタルが不可欠です。

操業選択の隠れたコスト

炉を熱限界まで稼働させたり、生産目標を達成するために加熱時間を短縮したりすることは、ライニングの寿命を短期的な生産高と直接的に引き換えにすることです。これは、非常に現実的なメンテナンスコストを伴うビジネス上の決定です。

あなたの操業に合った正しい選択をする

最適な耐火物戦略を選択するには、操業目標と材料の能力、設置の規律とのバランスを取る必要があります。

- 高温での最大スループットが主な焦点である場合:プレミアムな高密度耐火煉瓦または特殊な高強度キャスタブルに投資し、管理された加熱および冷却手順を徹底します。

- 頻繁な合金変更を伴う操業の柔軟性が主な焦点である場合:高い耐薬品性と優れた耐熱衝撃特性のために特別に配合された堅牢なモノリシックキャスタブルを選択します。

- パッチ補修と操業期間の延長が主な焦点である場合:摩耗の激しい領域への迅速かつ的を絞った補修のために、適切な成形可能なプラスチックまたはラミング材を手元に用意しておきます。

成功する耐火物管理プログラムは、材料科学と規律ある操業手順との積極的なパートナーシップです。

概要表:

| 要因 | 寿命への影響 |

|---|---|

| 熱ストレス | 加熱/冷却サイクルによる亀裂や剥離を引き起こす |

| 化学的侵食 | 腐食性スラグや合金の変化によりライニングを侵食する |

| 機械的ストレス | 炉の操業による摩耗や衝撃損傷につながる |

| 材料タイプ | ストレスに対する耐性に影響を与える;煉瓦、キャスタブル、またはプラスチック |

| 設置品質 | 不適切な設置は早期故障の原因となる |

回転炉の耐火物ライニング寿命を延ばす準備はできていますか? KINTEKは、優れた研究開発と自社製造を活かし、多様な研究室向けに調整された高度な高温炉ソリューションを提供しています。回転炉、マッフル炉、管状炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験ニーズに正確に対応するための強力なディープカスタマイズ能力によって補完されています。 今すぐお問い合わせください。炉の性能を最適化し、ダウンタイムを削減しましょう!

ビジュアルガイド

関連製品

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉