本質的に、横型炉は、大量の処理容積、非常に均一な加熱、精密な雰囲気および温度制御という3つの重要な要素を巧みに組み合わせた設計により、その多用途性を実現しています。この組み合わせにより、単一の装置が、金属の熱処理から高度な半導体の製造まで、幅広い産業および科学用途において信頼性の高い主力機械として機能することができます。

適切な熱処理装置を選択するには、単なる機能のリストを超えて検討する必要があります。横型炉の真の多用途性は、それができることだけでなく、大規模なプロセスで例外的に均一な結果を出すという基本的な能力にあり、これにより高容量生産にとって費用対効果が高く、適応性のあるソリューションとなっています。

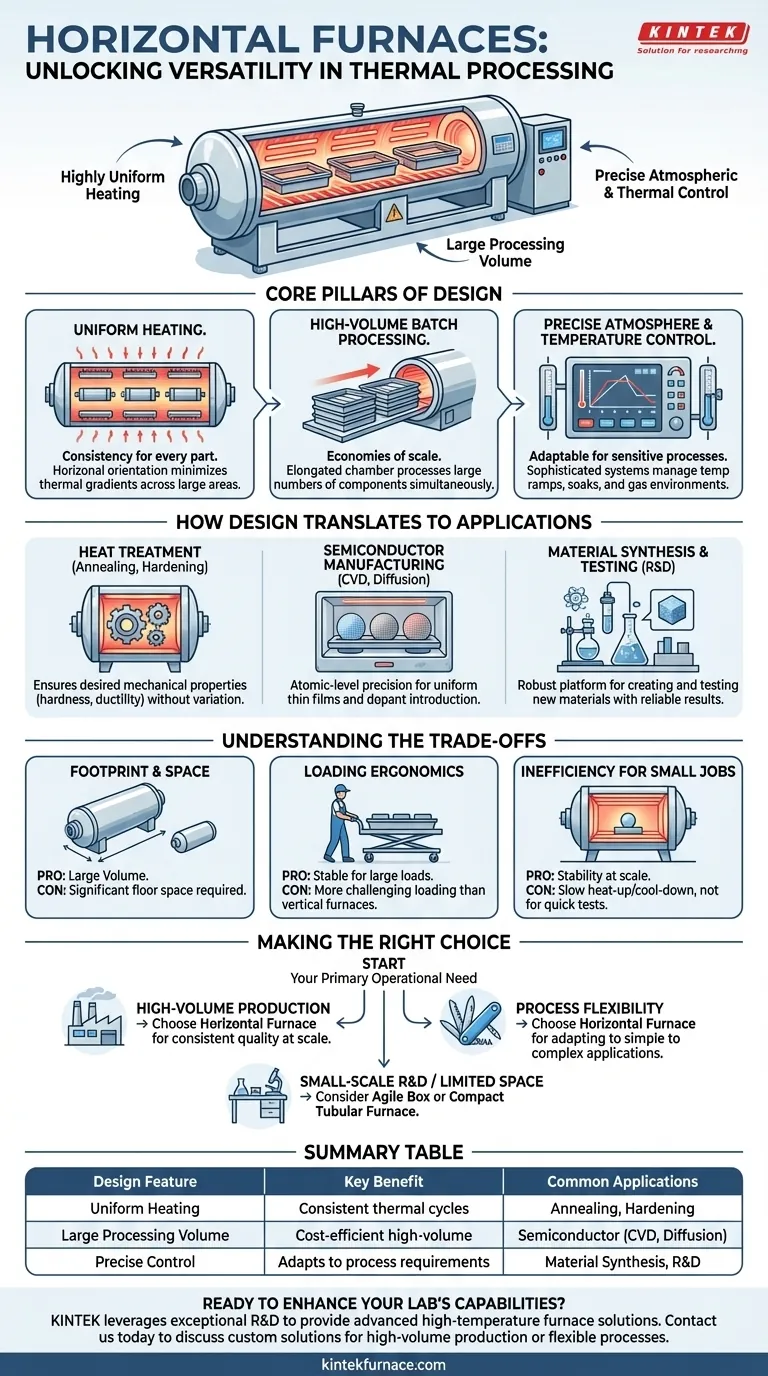

横型炉設計の核となる柱

横型炉の多用途性は偶然の産物ではありません。それは、一貫性、容量、および制御を優先する意図的な設計選択の直接的な結果です。

広い領域にわたる均一な加熱

注意深く構成された発熱体に囲まれた横型チューブまたはチャンバーの設計は、一つの主要な目的のために設計されています。それは、熱の均一性です。

対流が温度勾配を生じさせる可能性のある一部の縦型設計とは異なり、横方向の配置により、処理領域の全長にわたってより安定した予測可能な熱環境が可能になります。これにより、大量バッチ内のすべての部品がまったく同じ熱サイクルを経験することが保証されます。

大量バッチ処理

主要な利点は、多数のコンポーネントを同時に処理できることです。この大量処理能力は、炉の細長いチャンバーの直接的な機能です。

単一のアイテムや小グループではなく、大量のバッチを処理することにより、製造業者は大幅な規模の経済を実現します。これにより、部品あたりのコストが削減され、エネルギーが節約され、全体的なスループットが向上し、生産環境にとって経済的に健全な選択肢となります。

精密な温度および雰囲気制御

真の多用途性は、さまざまなプロセス要件に適応する能力から生まれます。現代の横型炉は、温度と雰囲気の両方を管理するための洗練された制御システムを統合しています。

これには、精密な温度上昇および保持のためのプログラム可能なサーモスタットとタイマー、ならびに特定のガスを導入、パージ、および維持するためのシステムが含まれます。この制御により、炉は化学気相成長(CVD)のような敏感なプロセスを基本的なアニーリングと同じくらい簡単に処理することができます。

設計が多用途なアプリケーションにどのように変換されるか

これらの核となる設計の柱により、横型炉は多様な要求の厳しいアプリケーションで優れています。

熱処理(アニーリング、焼入れ)用

冶金学において、材料の最終的な特性はその熱履歴によって決定されます。横型炉の均一な加熱により、バッチ内のすべてのコンポーネントが、ばらつきなく、望ましい硬度、延性、または応力除去を実現します。

半導体製造(CVD、拡散)用

マイクロチップの製造には原子レベルの精度が必要です。横型炉の清浄な雰囲気制御と熱安定性は、均一な薄膜を堆積するプロセス(CVD)や、シリコンウェハーにドーパントを導入するプロセス(拡散)にとって不可欠です。

材料合成および試験用

研究開発において、新しい材料を作成または試験するには、多くの場合、それらを過酷な条件にさらす必要があります。横型炉の堅牢な構造と高度に制御された環境は、これらの実験に理想的なプラットフォームであり、信頼性と再現性のある結果を提供します。

トレードオフを理解する

妥協のない設計はありません。横型炉の限界を理解することは、情報に基づいた意思決定を行う上で重要です。

設置面積とスペース要件

「大容量」の利点には、直接的なトレードオフが伴います。それは大きな物理的設置面積です。これらの炉はかなりの床面積を必要とするため、小規模な研究室や混雑した施設では制約となる可能性があります。

積み込みと取り出しの人間工学

長いプロセスチューブや重い製品「ボート」を横型チャンバーに積み込んだり取り出したりすることは、縦型リフトドアを備えたボックス炉の炉床にアイテムを置くよりも困難な場合があります。これには、重い荷物の場合、特殊な台車や自動化が必要になることがあります。

小規模な単一アイテム作業の非効率性

安定性に貢献する大きな熱質量は、炉の加熱と冷却が遅くなることを意味します。単一の小さなサンプルでの迅速なテストの場合、より小さなマッフル炉またはコンパクトな管状炉の方が、エネルギー効率が高く、高速な選択肢となることがよくあります。

目標に合った適切な選択をする

最終的な決定は、主要な運用ニーズによって導かれるべきです。

- 高容量生産が主な焦点である場合:横型炉のバッチ処理能力と卓越した熱均一性により、大規模で一貫した品質を確保するための優れた選択肢となります。

- プロセス柔軟性が主な焦点である場合:温度と雰囲気の両方を精密に制御する能力により、この炉は単純なものから複雑なものまで、幅広いアプリケーションに適応できます。

- 小規模な研究開発が主な焦点であるか、スペースが限られている場合:より小型で機敏なボックス炉または専用の管状炉は、迅速な熱サイクルと最小限の設置面積というニーズによりよく対応できる可能性があります。

最終的に、適切な炉を選択することは、その基本的な設計原則とプロセスの特定の要求を一致させることです。

概要表:

| 設計特徴 | 主な利点 | 一般的なアプリケーション |

|---|---|---|

| 均一加熱 | 広い領域にわたって一貫した熱サイクルを保証 | 金属のアニーリング、焼入れ |

| 大容量処理 | 費用対効果のための高容量バッチ処理をサポート | 半導体製造(CVD、拡散) |

| 精密な温度および雰囲気制御 | 様々なプロセス要件への適応が可能 | 材料合成、R&Dテスト |

多用途な横型炉で研究室の能力を向上させる準備はできていますか? KINTEKは、優れた研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、高容量生産または柔軟なプロセスのための独自の実験要件を正確に満たすことができます。今すぐお問い合わせください。当社のソリューションがお客様の業務に効率性と精度をもたらす方法についてご相談いただけます!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究用石英管状炉 RTP加熱管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉

よくある質問

- PtLaOx@S-1触媒における管状還元炉の機能は何ですか?精密な化学的再構築を実現します

- 管状炉のモデルと理想的な用途の例をいくつか教えてください。精密な熱処理に最適なものを見つけましょう

- 石英管拡散炉の主な機能は何ですか?PERT太陽電池のドーピング性能を最適化する

- ヒドロキシアパタイト合成におけるマッフル炉やチューブ炉の役割とは?セラミック純度のマスター

- 垂直管状炉は、どのように環境基準を遵守するのか?環境に優しく効率的なラボの運営を実現する

- CuCo2O4@rGOの焼鈍処理の必要性とは?チューブ炉による高結晶性合成の最適化

- 高純度管状炉の温度制御精度が重要な理由とは? PCNF炭化のマスター

- 管状炉で正確な温度制御が重要なのはなぜですか? 材料の一貫性と品質を確保するため