実際には、理想的な管状炉モデルは、実行する必要がある熱プロセスによって完全に決定されます。例えば、化学気相堆積(CVD)のようなアプリケーションで精密な温度勾配を作成するには、複数の独立して制御される加熱ゾーンを持つ炉が必要です。逆に、均一なアニーリングや材料の乾燥のような基本的なプロセスには、シンプルで単一ゾーンの炉で完全に十分であり、費用対効果も高くなります。

核心となる原則は、「最高の」炉を見つけることではなく、科学的または工業的プロセスの特定の要件に合わせて炉の設計、特にその加熱ゾーンの数と物理的な向きを合わせることです。

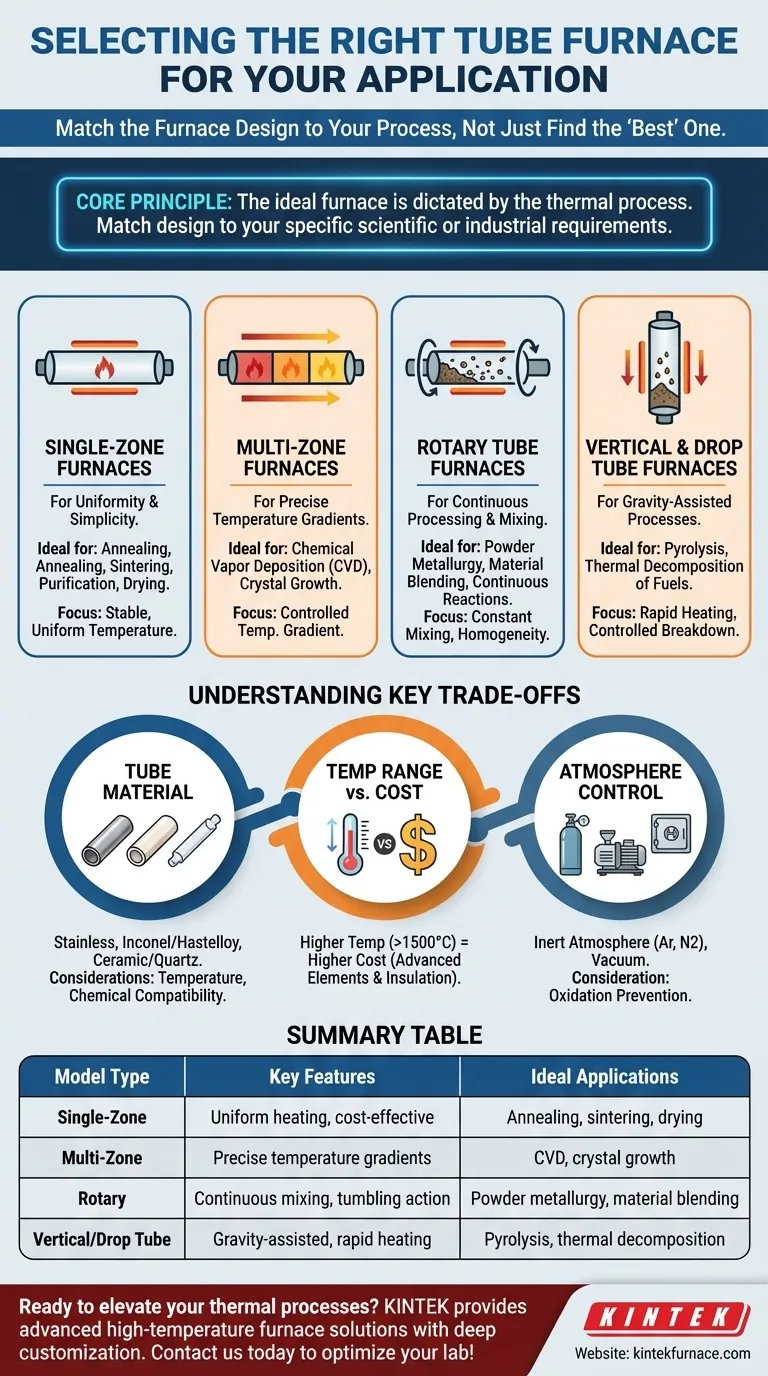

炉の設計をプロセスに合わせる

管状炉の構造は、その意図された機能の直接的な反映です。これらの基本的な設計を理解することが、作業に適したツールを選択するための鍵となります。

単一ゾーン炉:均一性とシンプルさのために

最も一般的なタイプの管状炉は、単一の加熱ゾーンを備えています。その主な目的は、プロセスチューブの中央部分にわたって安定した均一な温度を作り出すことです。

これらのモデルは、アニーリング、焼結、精製、乾燥など、幅広い汎用アプリケーションの主力として機能します。サンプルを特定の温度に加熱し、それを維持することが目標であれば、単一ゾーン炉が最も直接的で効率的な選択肢です。

多重ゾーン炉:精密な温度勾配のために

より高度なプロセスには、2、3、または8つ以上の独立した加熱ゾーンを備えた炉が必要です。各ゾーンは異なる温度に設定でき、チューブの長さに沿って制御された温度勾配を作成します。

この機能は、化学気相堆積(CVD)や特定の種類の結晶成長のようなアプリケーションにとって重要です。これらのアプリケーションでは、反応物を堆積または反応のための異なる温度ゾーンに流す前に、ある温度で加熱または気化させる必要があります。

回転式管状炉:連続処理と混合のために

回転式管状炉(回転式焼成炉とも呼ばれる)は、加熱中に材料を攪拌するように設計されています。チューブアセンブリ全体が回転し、すべての粒子が連続的に混合され、均一に熱にさらされるようにします。

これにより、粉末、粒状材料、スラリーの連続処理に不可欠なものとなります。主要なアプリケーションには、粉末冶金、材料の混合、および均一性のために絶え間ない撹拌が必要な化学反応が含まれます。

垂直式およびドロップチューブ炉:重力補助プロセス向け

炉を垂直に配置することで、重力がプロセスを助けます。「ドロップチューブ」構成では、材料が上部から落下し、落下しながら加熱ゾーンを通過します。

この設計は、石炭やバイオマスなどの燃料の熱分解や熱分解のような急速な加熱イベントを研究するのに理想的です。これにより、研究者は、制御された無酸素環境で材料が高温でどのように分解するかを分析できます。

主要なトレードオフを理解する

炉のモデルを選択することは、決定の一部にすぎません。材料と操作上の制約も考慮する必要があります。これらの要因は、性能とコストに大きな影響を与えます。

チューブ材料の重要性

プロセスチューブ自体は重要なコンポーネントです。その材料は、目標温度に耐え、サンプルおよびプロセスガスと化学的に適合している必要があります。

- ステンレス鋼:中程度の温度での耐酸化性に優れているため、汎用的な選択肢として適しています。

- インコネルまたはハステロイ:非常に高い温度や腐食性雰囲気を含む極端な環境に必要な高性能ニッケル合金です。

- セラミック(アルミナ)または石英:超高温アプリケーションや、サンプルの汚染を防ぐために極端な化学的不活性性が必要な場合に使用されます。

温度範囲とコスト

炉の最大動作温度とそのコストには直接的な相関関係があります。超高温(1500°C以上)に到達できる炉は、より高価な発熱体(例:二ケイ化モリブデン)と高度な断熱材を必要とするため、価格が大幅に上昇します。

雰囲気制御

特定の金属のアニーリングや熱分解の実行など、多くのアプリケーションでは、酸化を防ぐために不活性雰囲気が必要です。選択した炉モデルが適切に密閉され、真空パージやアルゴンや窒素などのガスの導入を可能にするガスポートを備えていることを確認してください。

アプリケーションに適した選択をする

正しい炉を選択するには、そのコア設計をプロセスの主要な目標に合わせます。

- 均一な加熱とアニーリングが主な焦点である場合:単一ゾーン炉は、最も費用対効果の高いパッケージで必要な温度安定性を提供します。

- CVDのような複雑な合成が主な焦点である場合:多重ゾーン炉は、必要な温度勾配を作成するために不可欠です。

- 粉末や顆粒の連続処理が主な焦点である場合:回転式管状炉は、一定の混合と均一な加熱を保証する唯一の設計です。

- 急速な熱分解の研究が主な焦点である場合:垂直またはドロップチューブ炉は、制御された重力補助材料試験に理想的な構成を提供します。

最終的に、プロセス要件を明確に理解することで、正しい炉の設計にたどり着くでしょう。

要約表:

| モデルタイプ | 主な特徴 | 理想的なアプリケーション |

|---|---|---|

| 単一ゾーン | 均一な加熱、費用対効果が高い | アニーリング、焼結、乾燥 |

| 多重ゾーン | 精密な温度勾配 | 化学気相堆積(CVD)、結晶成長 |

| 回転式 | 連続混合、転動作用 | 粉末冶金、材料混合 |

| 垂直/ドロップチューブ | 重力補助、急速加熱 | 熱分解、熱分解 |

完璧な管状炉で熱プロセスを向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を駆使し、多様な研究室に高度な高温炉ソリューションを提供しています。当社の製品ライン(マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど)は、お客様固有の実験要件を正確に満たすための強力な詳細なカスタマイズ機能によって補完されています。今すぐお問い合わせください。お客様の研究室の効率と結果を最適化する方法についてご相談させていただきます!

ビジュアルガイド