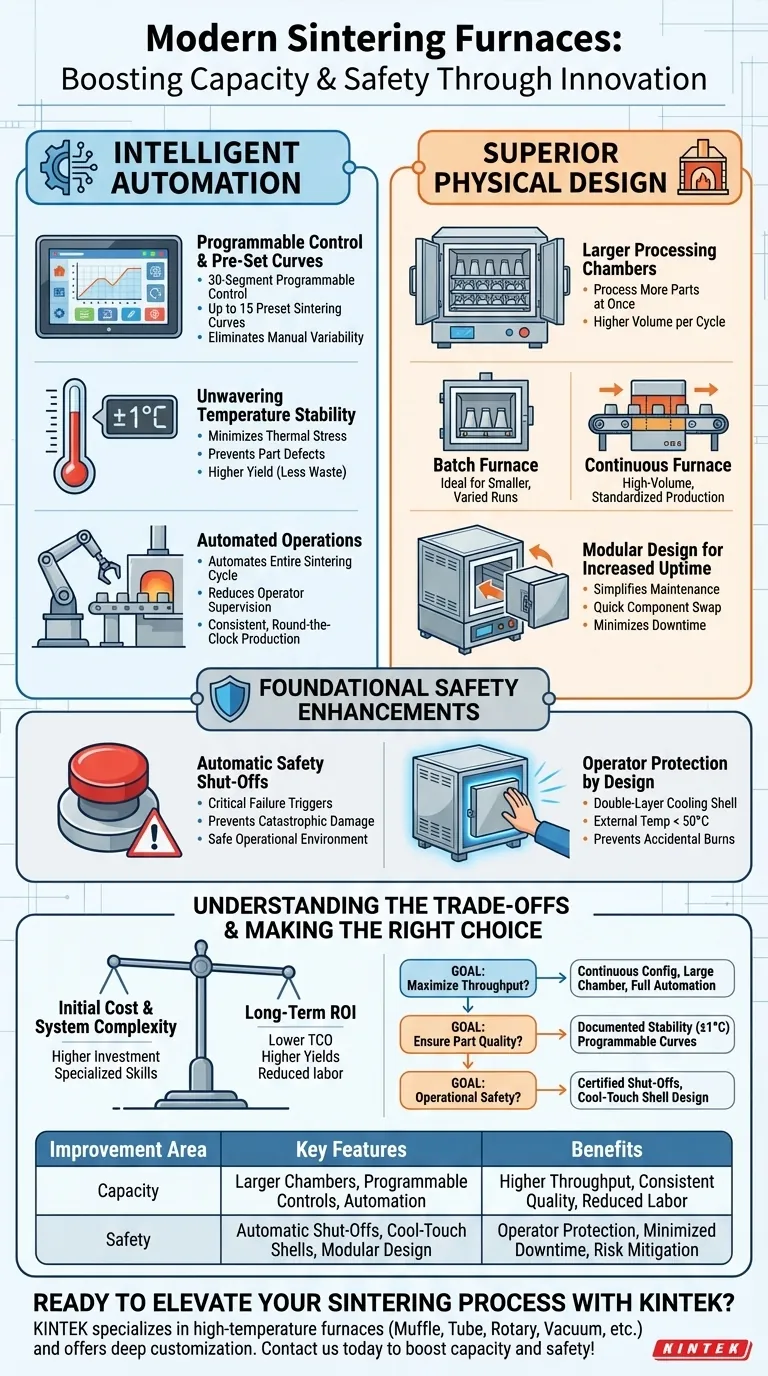

要するに、最新の焼結炉では、インテリジェントな自動化と優れた物理的設計という2つの主要な推進力により、容量と安全性の両面で大きな向上が見られています。これらの進歩には、より大きな処理チャンバー、プログラム可能なカーブを備えた高精度制御システム、自動シャットオフや接触冷感外装シェルなどの統合された安全メカニズムが含まれます。

焼結炉の核となる進化は、単に炉を大きくしたり、孤立して安全性を高めたりすることではありません。インテリジェントなソフトウェア制御と堅牢な物理的エンジニアリングを統合することで、焼結を変動の大きい芸術から、予測可能で効率的かつ信頼性の高い製造科学へと変革することです。

インテリジェント自動化による容量の向上

生産性の最も大きな飛躍は、炉が人間の介入を最小限にして考え、行動する能力から生まれます。これにより、速度、再現性、高品質部品の歩留まり向上が保証されます。

プログラム可能な制御とプリセットカーブ

最新の炉は高度なコントローラーを搭載しており、多くはシンプルなカラータッチスクリーンで操作されます。30ステップのプログラム可能な制御と最大15のプリセット焼結カーブ機能により、オペレーターは複雑な多段階の加熱および冷却プロファイルを完璧な一貫性で実行できます。

これにより、セットアップ時間が劇的に短縮され、手動調整に伴うばらつきがなくなり、すべてのバッチが理想的な条件下で処理されることが保証されます。

揺るぎない温度安定性

生産能力の重要な要素は歩留まり、つまりサイクルあたりの使用可能な部品の数です。最新の炉は卓越した温度安定性を実現し、設定値から±1°C以内の精度を維持することがよくあります。

この精度により、熱応力が最小限に抑えられ、部品の欠陥、反り、または不完全な焼結が防止されます。不良部品が少なくなることは、実効出力の増加と材料およびエネルギーの無駄の削減を意味します。

自動化された操作

インテリジェント制御システムは、真空モデルの初期排気から最終冷却段階まで、焼結サイクル全体を自動化します。これにより、オペレーターによる絶え間ない監視の必要性が減り、熟練労働者を他の付加価値の高いタスクに解放し、より一貫性のある24時間体制の生産を可能にします。

優れた物理設計による容量の強化

制御システム以外にも、炉の物理的構造は高い処理能力と長い稼働時間を実現するように設計されています。

大型処理チャンバー

容量を増やす最も直接的な方法は、一度に処理する部品を増やすことです。メーカーは現在、内部チャンバーが大幅に大きい炉を提供しており、単一の焼結サイクルでより多くの製品量を処理できるため、生産性が直接向上します。

バッチ構成と連続構成

設計の柔軟性により、施設は特定のワークフローに合わせて炉を適合させることができます。バッチ炉は、小規模で多様な生産バッチに最適ですが、連続炉は、部品が熱ゾーンを継続的に移動する大量生産、標準化された製造向けに設計されています。

適切な構成を選択することは、生産フローを最適化し、プラントの容量を最大化するために不可欠です。

アップタイム向上のためのモジュラー設計

最新の炉は、多くの場合モジュラー設計になっています。これにより、メンテナンス、修理、トラブルシューティングが大幅に簡素化されます。

コンポーネントが故障した場合、迅速に交換できるため、装置のダウンタイムが最小限に抑えられます。アップタイムが増加することは、生産時間の増加と全体的な容量の向上に直接つながります。

基本的な安全性の向上

性能と並行して、オペレーターの安全性も設計の柱となっています。最新の炉には複数の保護層が統合されており、受動的なアラートから能動的な自動安全システムへと移行しています。

自動安全シャットオフ

これらの炉には、重大な障害が発生した場合にシステムを自動的にシャットダウンするメカニズムが装備されています。これには、過熱、過圧、または冷却水の中断に対するトリガーが含まれ、壊滅的な機器の損傷を防ぎ、安全な動作環境を保証します。

設計によるオペレーター保護

物理的なエンジニアリングは、日常の安全性において重要な役割を果たします。二重層冷却シェルなどの機能により、内部温度が極端であっても、炉の外部表面温度は50°C未満に保たれます。この設計により、偶発的な火傷を防ぎ、直近の作業エリアの安全性が向上します。

トレードオフの理解

これらの進歩は明らかな利点をもたらしますが、慎重な検討が必要です。

初期費用と長期ROI

高度な自動化、精密制御、堅牢な安全機能を備えた炉は、初期投資が高くなります。その見返りは、歩留まりの向上、人件費の削減、エネルギー消費の削減、アップタイムの増加により、機器の寿命にわたる総所有コストが大幅に低くなることです。

システムの複雑性とメンテナンス

モジュラー設計は修理を簡素化しますが、基盤となるシステムは以前のものよりも複雑です。高度な電子機器や制御ソフトウェアのトラブルシューティングには、専門的なスキルを持つ技術者が必要になる場合があり、これはメンテナンス計画とトレーニングにおいて考慮すべき点です。

目的に合った正しい選択をする

最適な炉は、あなたの主要な運用ドライバーに完全に依存します。

- スループットの最大化が主な焦点の場合: 連続構成に、可能な限り最大のチャンバーと完全自動制御を優先し、サイクル時間と積載時間を最小限に抑えます。

- 部品品質の確保が主な焦点の場合: 文書化された温度安定性(±1°C)と高度にプログラム可能な焼結カーブを備えたシステムに投資します。

- 運用上の安全性とリスク軽減が主な焦点の場合: 認証された自動シャットオフ機能と接触冷感外装シェル設計を備えた炉を選択します。

結局のところ、これらの最新の改善により、焼結を製造プロセスにおける正確で制御されたステップとして扱うことができます。

概要表:

| 改善分野 | 主な特徴 | 利点 |

|---|---|---|

| 容量 | チャンバーの大型化、プログラム可能な制御、自動化 | スループットの向上、一貫した品質、人件費の削減 |

| 安全性 | 自動シャットオフ、接触冷感シェル、モジュラー設計 | オペレーター保護、ダウンタイムの最小化、リスク軽減 |

最先端の炉ソリューションで焼結プロセスを向上させる準備はできましたか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、高温炉を専門としています。卓越した研究開発と社内製造を活用し、お客様の独自の実験および製造ニーズに正確に適合するための深いカスタマイズを提供します。お客様の研究室または製造施設での容量向上、安全性向上、および優れた結果をもたらす方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- 2200 ℃ タングステン真空熱処理焼結炉