要するに、真空焼結炉は、高温下で大気汚染に耐えられない先進材料を加工するために使用されます。その典型的な用途には、タングステンやモリブデンなどのろう性金属、切削工具用の超硬合金、先進セラミックス、サマリウムコバルトなどの高性能磁性材料の焼結が含まれます。これらの炉は、材料の純度と密度が最も重要となる科学研究、軍事、産業分野の必需品です。

真空焼結炉は単なる高温オーブンではありません。制御された酸素を含まない環境を作り出すための精密機器です。このコア機能、すなわち反応性ガスの除去が、現在利用可能な最も先進的な材料から、純粋で高密度、高強度の部品を製造することを可能にします。

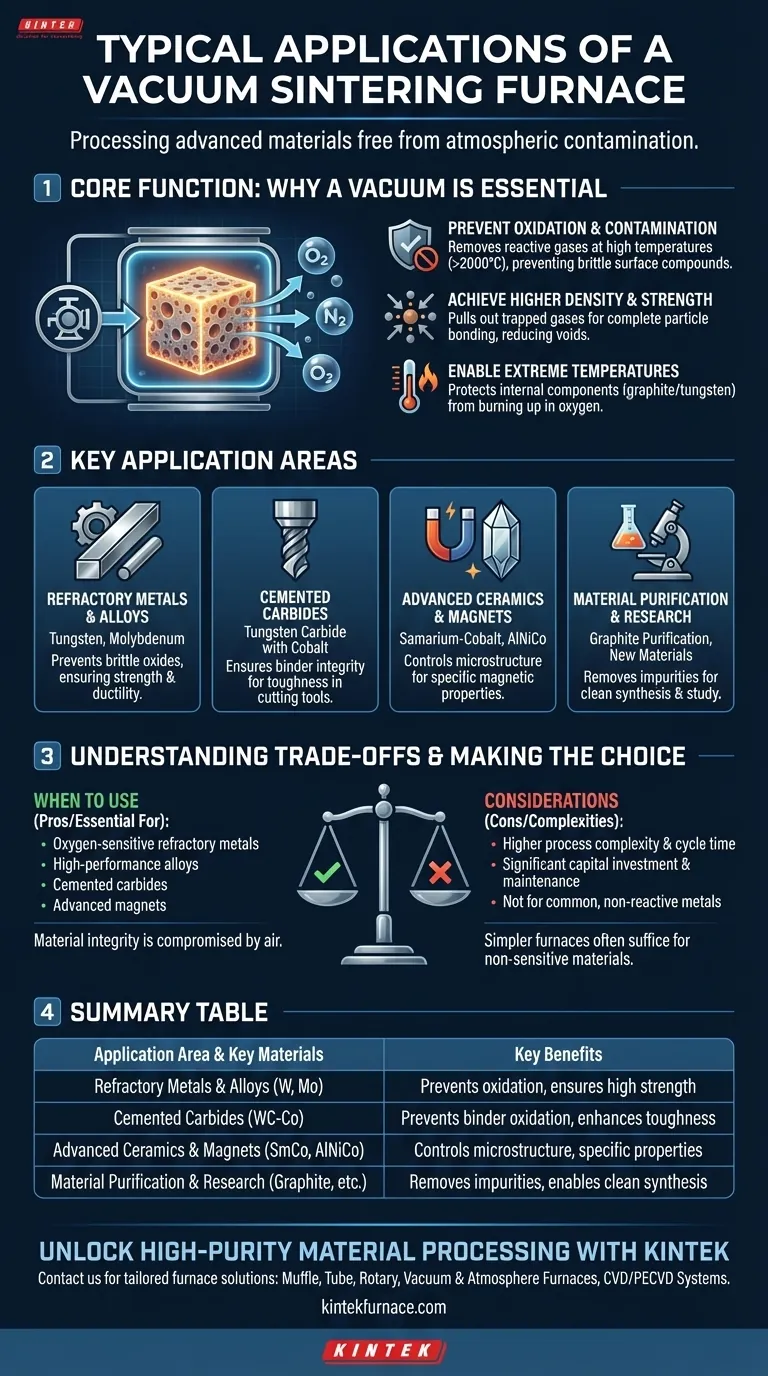

コア機能:なぜ真空が必要不可欠なのか

この炉の決定的な特徴は、真空を作り出す能力です。この制御された環境はオプションの機能ではなく、高温加工中に発生する重大な問題を解決する、その存在の根本的な理由です。

酸化と汚染の防止

焼結に必要な極端な温度(しばしば2000°Cを超える)では、ほとんどの先進材料は空気中の酸素やその他のガスと容易に反応します。この酸化は材料の表面に脆くて望ましくない化合物を生成し、その構造的完全性と性能を損ないます。

真空システムは、これらの反応性ガスをチャンバーから積極的に除去し、加工される材料の化学的純度を維持します。

高密度と高強度の達成

焼結は、粉末粒子を融合させて固体塊にするプロセスです。これらの粒子の間に閉じ込められた空気やその他のガスは、このプロセスを妨げ、多孔質で強度の低い最終製品につながる可能性があります。

真空は、加熱前および加熱中に、粉末コンパクトから閉じ込められたガスを引き出すのを助け、粒子がより完全に結合できるようにします。これにより、最終的な部品はより高い密度、より少ない内部空隙、および優れた機械的強度を備えることになります。

極端な温度の実現

これらの炉で使用される発熱体(しばしばグラファイトやタングステン製)は、最大2400°Cに達することがあります。これらの発熱体は、酸素の豊富な雰囲気中で作動すると、瞬時に燃焼し故障します。

真空は炉の内部コンポーネントを保護し、ろう性材料を焼結するために必要な超高温を達成し維持することを可能にします。

主要な応用分野

純粋な高温環境の必要性により、真空焼結炉は特定の種類の材料にとって不可欠なものとなっています。

ろう性金属および合金

タングステンやモリブデンなどの材料とその合金は、非常に高い融点を持っています。真空炉は必要な熱を提供する一方で、それらの強度と延性を損なう脆い酸化物の生成を防ぎます。

超硬合金

コバルトで結合されたタングステンカーバイドなどの超硬合金は、高性能切削工具や耐摩耗部品に使用されます。真空は金属バインダー(コバルト)が酸化するのを防ぎ、カーバイド粒子の適切な濡れと結合を可能にし、これは要求される靭性と硬度を達成するために不可欠です。

先進セラミックスと磁石

高性能セラミック材料やサマリウムコバルト(SmCo)、アルミニウムニッケルコバルト(AlNiCo)などの永久磁石の製造には、正確な雰囲気制御が必要です。真空環境は望ましくない化学反応を防ぎ、それらの特有の磁気的または物理的特性に必要な特定の微細構造と密度を達成するのに役立ちます。

材料の精製と研究

真空炉は、不純物が高温下で真空中で蒸発・除去される**グラファイトの精製**など、焼結以外のプロセスにも使用されます。研究環境では、大気干渉なしに新しい材料を合成し、その挙動を研究するためのクリーンで制御可能な環境を提供します。

トレードオフの理解

強力である一方で、真空焼結炉は本質的に複雑な特殊なツールであり、すべての用途に適しているわけではありません。

プロセスの複雑さとサイクルタイム

真空炉の操作は、単に温度を設定する以上のことを伴います。真空ポンプの管理、リークチェック、正確な加熱および冷却プロファイルの実行が必要です。チャンバーを所望の真空レベルまで排気し、負荷を制御された条件下で冷却するのにかかる時間は、大気炉と比較して合計サイクルタイムが大幅に長くなる可能性があります。

高い初期コストとメンテナンス

高真空を達成し維持するために必要なコンポーネント(堅牢なチャンバー、大容量ポンプ、洗練された制御システムなど)により、これらの炉はかなりの資本投資となります。真空システムは、信頼性の高い漏れのない動作を保証するために定期的なメンテナンスも必要です。

よりシンプルな炉で十分な場合

酸化に敏感でない材料や、アルゴンなどの単純な不活性ガス流で保護できる多くの材料の場合、従来の雰囲気炉の方がはるかに実用的で費用対効果の高い解決策です。材料がそれを要求しない場合、真空システムの複雑さは不必要なオーバーヘッドとなります。

目標に合った正しい選択をする

真空炉を使用するという決定は、材料の化学的性質と達成する必要がある最終特性に帰着します。

- 酸素感受性の高いろう性金属や高性能合金の加工が主な焦点である場合: 酸化を防ぎ、要求される材料密度と強度を達成するためには、真空焼結炉が不可欠です。

- 超硬合金や先進磁性材料の製造が主な焦点である場合: 結合材の完全性を保証し、特定の機能特性を達成するためには、制御された真空環境は交渉の余地がありません。

- 一般的な非反応性金属の熱処理が主な焦点である場合: 雰囲気炉の方がほぼ常に効率的で費用対効果の高い解決策です。

結局のところ、高温下で大気ガスにさらされることで材料の完全性が根本的に損なわれる場合に、真空炉を選択します。

要約表:

| 応用分野 | 主要材料 | 主な利点 |

|---|---|---|

| ろう性金属および合金 | タングステン、モリブデン | 酸化を防ぎ、高強度と延性を保証する |

| 超硬合金 | コバルトを含むタングステンカーバイド | 結合材の酸化を防ぎ、靭性と硬度を高める |

| 先進セラミックスおよび磁石 | サマリウムコバルト、AlNiCo | 微細構造を制御し、特定の磁気特性を達成する |

| 材料の精製および研究 | グラファイト、新材料 | 不純物を除去し、クリーンな合成と研究を可能にする |

KINTEKで高純度材料加工の力を解き放つ

ろう性金属、超硬合金、先進セラミックスなど、酸素に敏感な材料を扱っていますか?KINTEKの真空焼結炉は、お客様が必要とする汚染のない高密度の結果をもたらします。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、お客様固有の実験要件を満たすための強力な深層カスタマイズに裏打ちされた先進的なソリューションを提供します。

当社のテーラーメイドの炉ソリューションがお客様の研究室の効率をどのように向上させ、プロジェクトの革新を推進できるかについて、今すぐお問い合わせください!

ビジュアルガイド