本質的に、化学気相成長法(CVD)は、高性能な薄膜やコーティングを作成するために使用されるプロセス群です。CVDの多くの種類は、主に化学反応を促進するために使用されるエネルギー源(熱、プラズマ)、動作圧力(大気圧または低圧)、および使用される特定の化学前駆体によって区別されます。最も一般的な工業的変種には、低圧CVD(LPCVD)、プラズマ強化CVD(PECVD)、および有機金属CVD(MOCVD)があります。

あらゆる堆積プロセスにおける根本的な課題は、基板表面での化学反応を制御することです。さまざまな種類のCVDは競合する技術ではなく、それぞれが堆積温度、膜品質、コスト、材料適合性の間のトレードオフを乗り切るために最適化された特殊なソリューションのツールキットです。

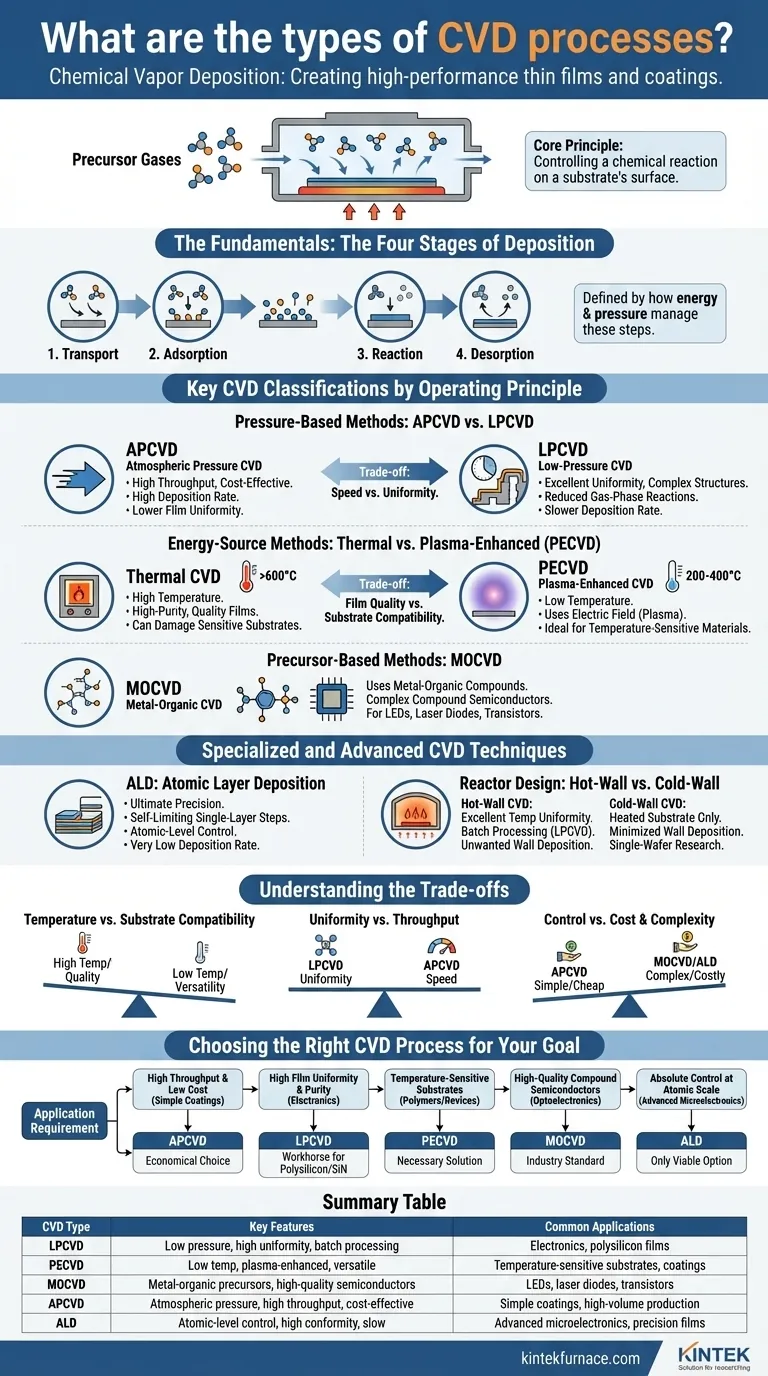

基本:CVDプロセスを定義するものとは?

すべてのCVDプロセスは、膜を層ごとに構築するための共通の事象シーケンスを共有しています。この基盤を理解することが、さまざまな技術を区別するための鍵となります。

堆積の4つの段階

- 輸送: 前駆体ガスが反応室に導入され、基板に向かって拡散します。

- 吸着: 前駆体ガス分子が基板表面に付着します。

- 反応: 加熱された表面で、吸着された分子は化学反応を起こし、目的の固体膜と気体副生成物を形成します。

- 脱離: 気体副生成物が表面から離脱し、チャンバーから排出されます。

CVDの「種類」は、この4段階のプロセスをどのように管理し、エネルギーを供給するかによって定義されます。

動作原理による主要なCVD分類

CVDプロセスを分類する主要な方法は、圧力、使用されるエネルギー源、および化学前駆体の種類に焦点を当てています。

圧力に基づく方法:APCVD vs. LPCVD

圧力は堆積速度と品質に直接影響します。

- 大気圧CVD (APCVD): このプロセスは通常の大気圧で動作します。非常に高い堆積速度と高いスループットを可能にし、費用対効果が高いです。ただし、この圧力でのガス流体力学は、膜の均一性を低下させる可能性があります。

- 低圧CVD (LPCVD): 部分真空下で動作することにより、LPCVDは気相反応を大幅に減少させます。これにより、前駆体分子が基板をより均一に覆い、優れた膜均一性と複雑な3次元構造をコーティングする能力をもたらします。トレードオフは、一般的に堆積速度が遅いことです。

エネルギー源に基づく方法:熱CVD vs. プラズマ強化CVD (PECVD)

システムに供給されるエネルギーによって、反応に必要な温度が決まります。

- 熱CVD: これは最も伝統的な形式で、化学結合を切断するために必要な熱エネルギーを供給するために、基板が高温(多くの場合600℃以上)に加熱されます。これにより、非常に高純度で高品質な膜が生成されます。その主な制限は、高温がプラスチックや特定の電子部品など、多くの基板を損傷する可能性があることです。

- プラズマ強化CVD (PECVD): この技術は、電界を使用してプラズマ(イオン化ガス)を生成します。プラズマ中の高エネルギー電子は、はるかに低い温度(通常200-400℃)で前駆体ガスを分解します。これにより、PECVDは温度に敏感な材料への膜堆積に不可欠となります。

前駆体に基づく方法:MOCVD

プロセスは、関連する独自の化学によって定義されることもあります。

- 有機金属CVD (MOCVD): この非常に汎用性の高いプロセスは、有機金属化合物を前駆体として使用します。MOCVDは、LED、レーザーダイオード、高周波トランジスタなどの高性能アプリケーションに不可欠な複雑な化合物半導体の製造の要となっています。

特殊な先進CVD技術

主要な分類を超えて、特定の目標のためにいくつかの重要なバリアントが存在します。

原子層堆積法 (ALD):究極の精度

ALDはCVDの高度なサブクラスと見なすことができます。化学反応を自己制御的な単層ステップのシーケンスに分離します。これにより、膜厚とコンフォーマル性に関して比類のない原子レベルの制御が可能になりますが、堆積速度が非常に遅いというコストがかかります。

反応炉設計:ホットウォール vs. コールドウォール

反応炉の熱設計もプロセスを定義します。

- ホットウォールCVD: チャンバー全体(壁と基板を含む)が加熱されます。これにより、一度に多くの基板間で優れた温度均一性が促進され、LPCVDを用いたバッチ処理に理想的です。欠点は、チャンバー壁への不要な膜堆積があり、頻繁なクリーニングが必要となることです。

- コールドウォールCVD: 基板(およびそのホルダー)のみが直接加熱され、チャンバー壁は冷却されたままです。これにより、不要な壁への堆積が最小限に抑えられ、単一ウェハー研究およびMOCVDシステムで一般的です。

ニッチな用途:ホットフィラメントCVD (HFCVD)

この方法は、加熱されたワイヤー(フィラメント)を使用して前駆体ガスを熱分解します。その主な用途は、高品質の多結晶ダイヤモンド膜の合成です。

トレードオフの理解

CVDプロセスの選択は、競合する優先順位のバランスに基づく工学的な決定です。単一の「最適な」方法はありません。

温度 vs. 基板適合性

熱CVDのような高温プロセスは優れた結晶品質を生み出しますが、多くの材料とは互換性がありません。低温PECVDは敏感な基板に対して汎用性を提供しますが、異なる特性を持つ膜(例:高い水素含有量)をもたらす可能性があります。

均一性 vs. スループット

LPCVDは優れた均一性とバッチで多くの基板をコーティングする能力を提供しますが、プロセスは比較的遅いです。APCVDははるかに高速で単純ですが、同じレベルの膜の一貫性を達成するのは困難です。

制御 vs. コスト&複雑さ

単純なAPCVDシステムは比較的安価です。対照的に、MOCVDおよびALDシステムは非常に複雑で高価ですが、他の方法では達成できないレベルの化学的および膜厚制御を提供します。

目標に応じた適切なCVDプロセスの選択

アプリケーションの主な要件が、選択の指針となるはずです。

- 簡単なコーティングのために高いスループットと低コストが主な焦点である場合: APCVDが最も経済的な選択肢となることが多いです。

- 電子機器向けに高い膜均一性と純度が主な焦点である場合: LPCVDは、多結晶シリコンや窒化ケイ素などの材料にとって古典的な主力です。

- ポリマーや製造済みのデバイスなど、温度に敏感な基板に堆積する場合: PECVDが必要なソリューションです。

- オプトエレクトロニクス向けに高品質の化合物半導体を成長させる必要がある場合: MOCVDが業界標準の技術です。

- 高度なマイクロエレクトロニクス向けに原子スケールで膜厚を絶対的に制御することが目標である場合: ALDは、その速度が遅いにもかかわらず、唯一の実行可能な選択肢です。

これらの核心的な原則とトレードオフを理解することで、技術的および経済的な目標に完全に合致する堆積技術を自信を持って選択できます。

概要表:

| CVDタイプ | 主な特徴 | 一般的な用途 |

|---|---|---|

| LPCVD | 低圧、高均一性、バッチ処理 | 電子機器、ポリシリコン膜 |

| PECVD | 低温、プラズマ強化、汎用性 | 温度に敏感な基板、コーティング |

| MOCVD | 有機金属前駆体、高品質半導体 | LED、レーザーダイオード、トランジスタ |

| APCVD | 大気圧、高スループット、費用対効果が高い | 単純なコーティング、大量生産 |

| ALD | 原子レベル制御、高コンフォーマル性、遅い堆積 | 高度なマイクロエレクトロニクス、精密膜 |

カスタムCVDソリューションが必要ですか? KINTEKは、優れた研究開発と自社製造を活かし、CVD/PECVDシステムを含む高度な高温炉ソリューションを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、お客様の独自の実験要件を正確に満たします。今すぐお問い合わせください。薄膜堆積プロセスを強化しましょう!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉