本質的に、ボックス炉の技術仕様とは、高温バッチ処理用に設計された堅牢で断熱されたチャンバーを指します。標準モデルは、頑丈な構造、高効率セラミックファイバー断熱材、および通常ガスバーナーまたはSCR制御を備えた電気ヒーターを使用する精密な加熱制御を備えています。主要コンポーネントには、機械取り付けNEMA 12制御パネル、マイクロプロセッサベースの温度コントローラー、およびシングルボタンEストップなどの安全機能が含まれます。

ボックス炉は、単一の製品としてではなく、設定可能な熱処理プラットフォームとして理解するのが最善です。標準機能は耐久性と基本的な操作を保証しますが、自動化、雰囲気制御、温度均一性のためのオプション仕様が、特定の産業または研究アプリケーションに対するその能力を真に定義します。

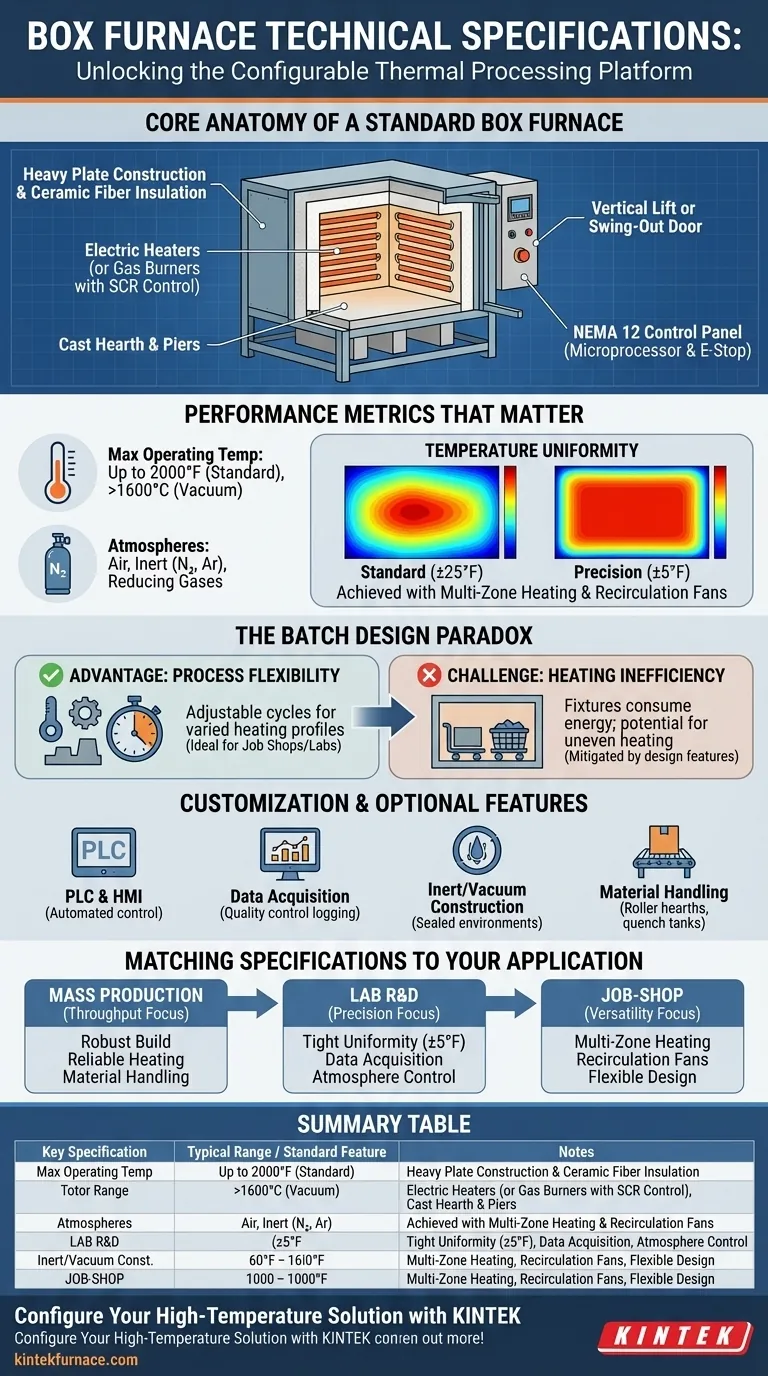

標準ボックス炉のコアコンポーネント

標準ボックス炉は、さまざまなアプリケーションで信頼性、安全性、エネルギー効率を確保するための実績のある設計機能のセットを中心に構築されています。

構造的完全性と断熱

ボックス炉の基盤は、重い負荷を支え、長年にわたる熱サイクルに耐えるように設計された頑丈なプレート構造です。

この構造は、高密度でエネルギー効率の高いセラミックファイバー断熱材で裏打ちされています。この材料は熱損失を最小限に抑え、エネルギー消費を改善し、炉が高温に効果的に到達して維持できるようにします。

頑丈な鋳造炉床とピアーは、ワークピースを加熱チャンバーに直接配置するための安定した耐久性のある表面を提供するためによく含まれます。

加熱システムと制御

炉はガスと電気の両方のバージョンで利用可能です。ガスモデルにはバーナー安全装置が装備されており、電気バージョンは最大のカバー範囲のために配置されたヒーターを使用します。

加熱は完全比例制御によって管理されます。電気モデルの場合、これは通常、安定した温度管理のための精密な電力変調を提供するSCR(シリコン制御整流器)制御です。

制御パネルと安全性

操作は、機械取り付けのNEMA 12制御パネルから管理され、産業環境でほこりや湿気から電子機器を保護します。

標準制御には、メイン加熱チャンバーと過熱を防ぐための独立した高制限コントローラーの両方のためのマイクロプロセッサベースの温度コントローラーが含まれます。

不可欠な安全機能には、即時シャットダウンのためのシングルボタンEストップと、サイクル終了インジケーターを備えた多機能電子タイマーが含まれます。

ローディングとアクセス

製品のローディングとアンローディングは、垂直リフトドアまたはスイングアウトドアのいずれかによって容易になります。電気垂直リフトドアは一般的な標準機能です。

ローディングは通常手動で行われ、フォークリフトやローラーハースシステムなどの機器が使用されます。

重要なパフォーマンスメトリクス

物理的なコンポーネントを超えて、炉の真の価値は、特に温度範囲と均一性におけるパフォーマンス機能によって定義されます。

動作温度と雰囲気

ほとんどの標準ボックス炉は、2000°F(約1093°C)までの温度定格です。真空炉などの特殊モデルは、多くの場合1600°Cを超えるはるかに高い温度に達することができます。

プロセス要件に応じて、標準空気、不活性ガス(窒素またはアルゴンなど)、または還元ガスを含むさまざまな雰囲気で動作するように設計できます。

温度均一性

温度均一性は、加熱チャンバー全体で温度がどれだけ一貫しているかを測定します。これは品質管理にとって重要な仕様です。

標準の均一性は通常±25°Fです。ただし、実験室研究や航空宇宙などのより高い精度を必要とするプロセスでは、均一性を±5°Fまでタイトに設定するように構成できます。

タイトな均一性を達成するには、マルチゾーン加熱技術や再循環ファンなどのオプション機能を使用して、均一な熱分布を確保することがよくあります。

バッチ設計のトレードオフの理解

ボックス炉はバッチ炉の一種であり、考慮する必要がある明確な利点と課題を伴う設計です。

利点:プロセスの柔軟性

バッチ炉の主な利点はその柔軟性です。温度とサイクル期間は、各個別のバッチに合わせて調整できます。

これにより、さまざまな加熱プロファイルを必要とする部品を扱うジョブショップやラボに最適です。

課題:加熱効率の低さ

顕著な欠点は、固定具(カート、バスケット、トレイなど)を含む炉内に配置されたすべてのものも加熱する必要があることです。これは、各サイクルで追加のエネルギーを消費します。

さらに、熱源に最も近い部品は、負荷の中心にある部品よりも速く加熱されます。炉がそれを軽減するように特別に設計されていない限り、これは不均一な加熱につながる可能性があります。

カスタマイズとオプション機能

オプション機能により、ボックス炉を非常に特定のタスクに適合させることができ、汎用ツールから特殊な産業機器へと移行できます。

高度なプロセス制御

自動化された再現可能なサイクルでは、炉にPLC(プログラマブルロジックコントローラー)とHMI(ヒューマンマシンインターフェース)を装備できます。

データ取得システムを統合して、品質管理、分析、認証のためにプロセス変数を記録できます。自動シャットダウン回路は、無人操作のためのもう1つの一般的なオプションです。

特殊環境

酸素に敏感なプロセスの場合、不活性ガス構造は、特定の雰囲気の維持に必要なポートとシステムを備えた密閉チャンバーを提供します。

ハイエンドの真空チャンバー炉は、さらなる専門化を表しており、モリブデン加熱要素などの材料で構築され、非常に高い温度と真空レベルを達成します。

材料処理と統合

生産を合理化するために、炉を材料処理機器と統合できます。オプションには、硬化プロセス用の炉床ローラーレール、ロードテーブル、および隣接するクエンチタンクが含まれます。

アプリケーションへの仕様のマッチング

適切な仕様の選択は、最終目標に完全に依存します。

- 主な焦点が一貫した熱処理による大量生産(例:アニーリング)である場合:頑丈な構造、信頼性の高い加熱システム(ガスまたは電気)を優先し、スループットを向上させるためのローラーハースなどの材料処理オプションを検討してください。

- 主な焦点が高精度の実験室または材料研究である場合:タイトな温度均一性(±5°F)、PLC/HMIによる高度な制御、データ取得機能、および制御雰囲気のオプション仕様を強調してください。

- 主な焦点がさまざまな部品を備えた汎用ジョブショップ作業である場合:バッチ設計の固有の柔軟性を活用しますが、さまざまな負荷サイズと構成で一貫した結果を保証するために、マルチゾーン加熱または再循環ファンに投資してください。

これらの技術仕様を理解することで、特定の熱処理タスクに必要な正確なツールを構成できます。

概要表:

| 主要仕様 | 標準的な範囲/標準機能 | 注記 |

|---|---|---|

| 最大動作温度 | 最大2000°F(1093°C) | 特殊モデル(例:真空)は1600°Cを超えます。 |

| 温度均一性 | ±25°F(標準)、±5°F(高精度) | 品質に不可欠。マルチゾーン加熱/ファンで実現。 |

| 構造と断熱 | セラミックファイバーを使用した頑丈なプレート | 耐久性とエネルギー効率を保証します。 |

| 制御システム | SCR制御を備えたマイクロプロセッサベース | 精密で安定した温度管理を提供します。 |

| 雰囲気 | 空気、不活性(N2、Ar)、還元ガス | 特定のプロセス要件に合わせて構成可能です。 |

| 主なアプリケーション適合性 | 大量生産、ラボ研究、ジョブショップ作業 | 仕様は主な用途に合わせて調整する必要があります。 |

KINTEKで高温ソリューションを構成する

技術仕様の理解は最初のステップです。次に行うことは、高生産量、精密なR&D、または汎用ジョブショップ作業のいずれであっても、独自の熱処理要件に完全に一致する炉を構成することです。

KINTEKと提携する理由 KINTEKは、優れたR&Dと社内製造を活用し、多様なラボに高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深いカスタマイズ機能によって補完されています。

標準モデルを販売するだけでなく、ソリューションをエンジニアリングしています。お客様のアプリケーションについてお聞かせください。理想的な温度範囲、均一性、雰囲気制御、材料処理統合の仕様を決定するお手伝いをします。

理想のボックス炉の仕様設定の準備はできましたか? パーソナライズされたコンサルテーションと見積もりについては、今すぐエンジニアリングチームにお問い合わせください。

ビジュアルガイド