本質的に、プラズマCVD(PECVD)の主な生産上の利点は、従来のCVD法よりも著しく速い速度で高品質の薄膜を成膜できることです。この加速は、エネルギー豊富なプラズマを使用して、はるかに低い温度で化学反応を促進することによって実現されます。例えば、窒化シリコンの成膜は、従来のCVDと比較してPECVDでは最大160倍速く、製造スループットを劇的に向上させることができます。

生産環境におけるPECVDの真の利点は、その速度だけでなく、その速度と低温を組み合わせる能力にあります。この組み合わせにより、高温に耐えられない幅広い材料や複雑なデバイスに対して、高歩留まりでコスト効率の高い量産が可能になります。

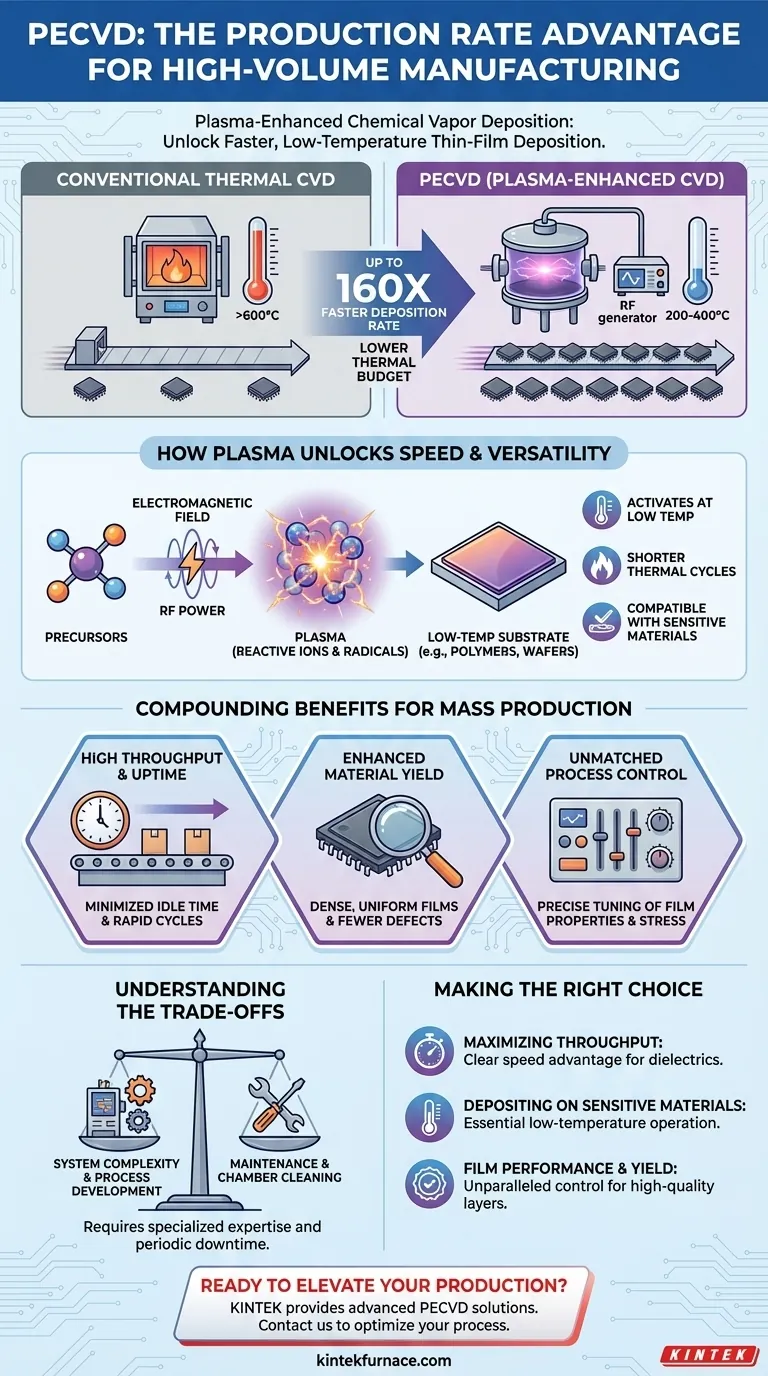

プラズマがいかに高速生産を可能にするか

PECVDと従来の熱CVDの根本的な違いは、そのエネルギー源にあります。この違いが生産効率の鍵となります。

低温での前駆体活性化

従来のCVDでは、基板表面で前駆体ガスを分解し、化学反応を開始させるために、十分な熱エネルギーを提供するために高温(しばしば600℃以上)が必要です。

PECVDは、強烈な熱の必要性を電磁場(通常は高周波、RF)に置き換えます。この電磁場がプロセスガスを励起してプラズマ(高反応性イオンとラジカルを含む物質の状態)にします。

これらの反応性種は、はるかに低い温度(通常200~400℃)で基板上に堆積し、高品質な膜を形成することができます。

低温が生産に与える影響

低温での運転は、生産サイクルを直接短縮します。基板を極端な温度までゆっくりと加熱し、その後冷却する必要がありません。

この短縮された熱予算は、1時間あたりの生産量を増やすだけでなく、PECVDをポリマーや以前に成膜された層を持つ半導体ウェハーなどの温度感受性材料と互換性のあるものにし、その製造用途を広げます。

量産における複合的なメリット

高い成膜速度は始まりに過ぎません。太陽電池や半導体製造のような大量生産環境において、PECVDを優れた選択肢とするいくつかの他の要因があります。

高スループットと稼働率

現代のPECVDシステムは、モジュール式で連続運転用に設計されていることが多いです。高速成膜、直接基板加熱、シャワーヘッドガス導入の組み合わせにより、短サイクルで均一な膜が形成されます。

この効率重視により、アイドル時間が最小限に抑えられます。さらに、システムはメンテナンスやクリーニングによる中断を最小限に抑え、高い稼働率で設計されており、生産ラインの出力を最大化します。

材料歩留まりの向上

製品に欠陥があれば、生産速度は無意味です。PECVDは、緻密で均一、優れた密着性を持つ膜の製造に優れています。

これにより、他の方法と比較してピンホールが少なく、ひび割れのリスクが低減されます。品質が高いということは、不良品が少ないということであり、材料歩留まりを直接改善し、単位あたりの実効コストを削減します。

比類のないプロセス制御

プラズマプロセスは、制御のための複数のレバーを提供します。RFパワー、周波数、圧力、ガス組成などのパラメータを調整することで、エンジニアは膜の最終的な特性を正確に調整できます。

これにより、膜応力、組成比、密度をきめ細かく制御できます。生産においては、1台の装置で異なる特性を持つ膜を製造できるため、製造ラインに汎用性と価値が加わります。その主要な例として、太陽電池向けに水素を豊富に含む窒化シリコン膜を作成し、欠陥を不活性化して効率を高めることが挙げられます。

トレードオフの理解

強力である一方で、PECVDは万能の解決策ではありません。その複雑さを認識することが、成功裏な導入の鍵となります。

システムの複雑さ

PECVDシステムは、単純な熱CVDリアクターよりも複雑です。真空チャンバー、高出力RFジェネレーター、洗練されたガス供給システムが含まれます。この装置の操作と維持には専門知識が必要です。

プロセス開発

高度な制御は、同時に複雑さの源でもあります。安定した再現性のあるプロセスレシピを開発するには、特定の膜とアプリケーションのために多くの相互依存するパラメータを最適化するための、かなりの専門知識と実験が必要です。

メンテナンスとチャンバークリーニング

メンテナンスを容易にするように設計されていることが多いですが、チャンバー内部には最終的に堆積物が付着します。これは、その後の生産運転での粒子汚染を防ぐために、定期的なクリーニングによるダウンタイムを必要とします。このダウンタイムは、スループット計算に考慮する必要があります。

目標に応じた適切な選択

PECVDが適切かどうかを判断するには、その機能を主要な生産目標と一致させます。

- スループットの最大化が主な焦点である場合:PECVDの高速成膜速度は、多くの誘電体材料に対して従来の熱CVDよりも明確かつ大幅な速度優位性を提供します。

- 高感度材料への成膜が主な焦点である場合:低温動作は最も重要な機能であり、高温に耐えられない基板上に高品質な膜成長を可能にします。

- 膜性能と歩留まりが主な焦点である場合:PECVDは膜特性を比類なく制御できるため、高い均一性と密着性を持つ機能層を設計でき、欠陥の減少と全体的な歩留まりの向上につながります。

最終的に、PECVDを選択することは、生産環境における速度、品質、材料の汎用性の組み合わせを優先するための戦略的な決定です。

概要表:

| 利点 | 主なメリット | 生産への影響 |

|---|---|---|

| 高成膜速度 | CVDより最大160倍高速 | スループットと1時間あたりの生産量を増加 |

| 低温動作 | 200~400℃で動作 | 高感度材料での使用を可能にし、熱サイクルを短縮 |

| 膜品質の向上 | 緻密で均一、優れた密着性を持つ膜 | 材料歩留まりを改善し、欠陥を低減 |

| 優れたプロセス制御 | RFパワー、圧力などを介して調整可能な膜特性 | 汎用性の高い生産と高い再現性を可能に |

| 高い稼働率とモジュール性 | ダウンタイムを最小限に抑え、連続運転用に設計 | 生産ラインの効率と出力を最大化 |

高度なPECVDソリューションで生産を向上させる準備はできていますか?卓越した研究開発と自社製造を活かし、KINTEKは、特殊なCVD/PECVDシステムを含む高温炉ソリューションを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、より高速で高歩留まりの薄膜成膜のための独自の実験要件を正確に満たします。今すぐお問い合わせください。お客様の製造プロセスを最適化し、ラボの革新を推進する方法について、当社のカスタマイズされたPECVDシステムがどのように役立つかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン