本質的に、スプリットチューブ炉は、制御された環境内で材料の正確な高温処理を必要とするあらゆる産業において極めて重要なツールです。幅広い分野で使用されていますが、熱制御と物理的なアクセスの独自の組み合わせにより、材料科学、半導体製造、冶金学、先端化学研究で最も普及しています。

スプリットチューブ炉を特徴づけるのは、単に均一に高温に達する能力だけでなく、ヒンジ付きの分割本体設計です。これにより、内部のサンプルへのアクセスが容易になり、複雑なセットアップ、迅速なサンプルの交換、またはプロセス中の観察に依存する産業にとって不可欠なものとなります。

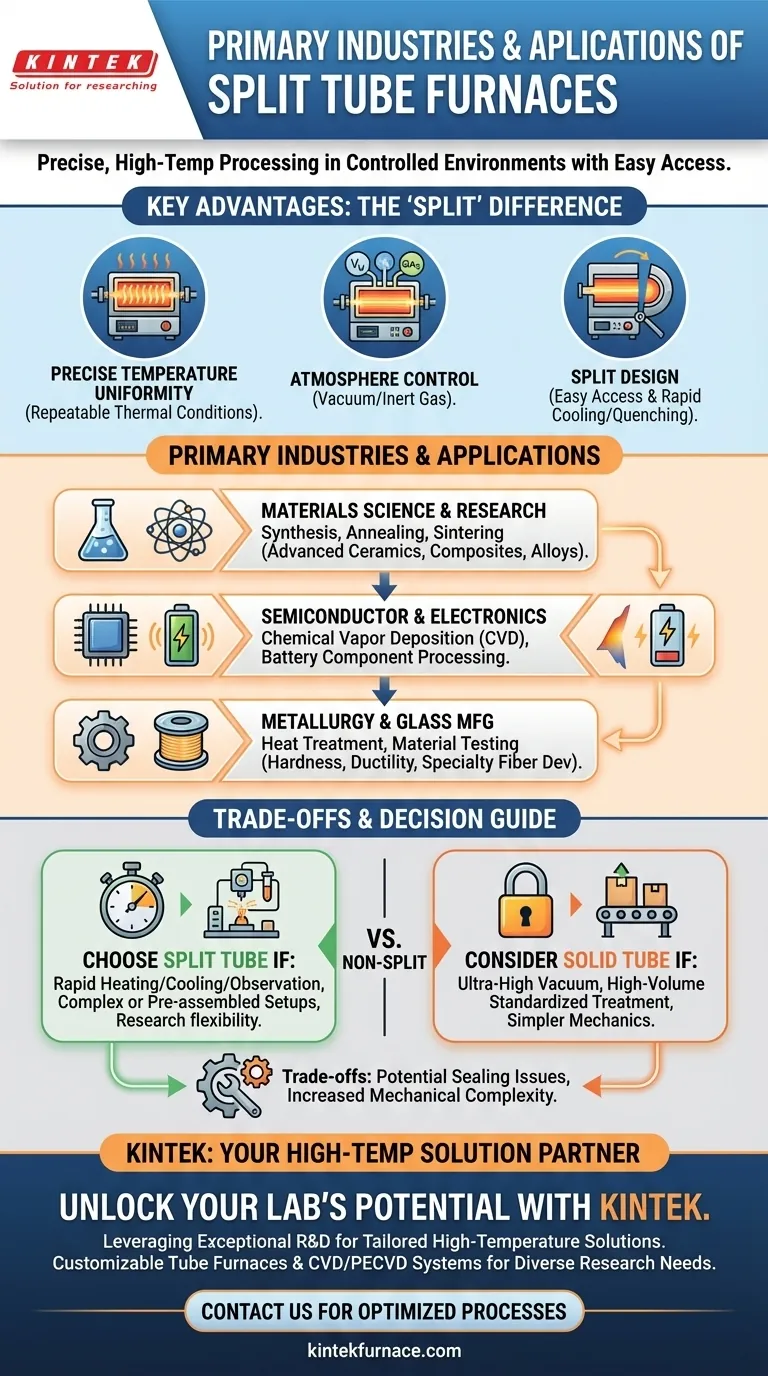

スプリットチューブ炉が不可欠な理由

スプリットチューブ炉の価値は、先端材料処理における3つの基本的な課題、すなわち温度制御、雰囲気制御、サンプルアクセス性の問題を解決できる能力にあります。

正確な温度均一性の実現

材料科学や冶金学などの分野では、**再現性**が主要な要件です。チューブ炉の円筒形の加熱室は、高度に均一な「ホットゾーン」を作り出すように設計されています。

これにより、熱処理、焼結、アニーリングのいずれであっても、材料が毎回全く同じ熱条件を経験することが保証され、材料特性の一貫性と信頼性の高い実験結果につながります。

プロセス雰囲気の制御

多くの先端材料は、高温では酸素と反応性が高くなります。チューブ炉は密閉できるように設計されており、ユーザーは真空を作り出したり、特定のガスを導入したりできます。

この機能は、酸化を防ぐために極めて重要であり、半導体用の**化学気相成長(CVD)**などのプロセスや、不活性なアルゴンまたは窒素雰囲気下でのリチウム電池のアノードやカソードなどの敏感な材料の処理を可能にします。

「分割」設計の決定的な利点

ヒンジ付きの分割本体設計は、炉の主な差別化要因です。これにより、プロセスチューブの周りに加熱チャンバーを開閉できます。

これは比類のないアクセスを提供し、標準的な炉内にスライドさせることができないデリケートな、または事前に組み立てられたセットアップを伴うアプリケーションにとって非常に重要です。また、炉を開けるだけで急速な冷却(クエンチング)が可能になり、これは材料の最終的な微細構造を制御する重要なステップです。

分野別の主要な産業用途

さまざまな産業が、基礎研究から産業生産に至るまで、これらのコア機能を活用して特定の目標を達成しています。

材料科学と研究

これは最も一般的な分野です。学術界や企業の研究開発部門の研究者は、スプリットチューブ炉を使用して、新しい材料の合成、熱安定性のテスト、先端セラミックス、複合材料、合金に対する**アニーリング**や**焼結**などの熱処理を実行します。

半導体・エレクトロニクス

エレクトロニクス産業は、原子レベルでデバイスを構築するプロセスでこれらの炉に依存しています。これには、ガスが基板上で反応して薄膜を形成する**化学気相成長(CVD)**や、リチウムイオン電池やその他の新エネルギー技術のコンポーネントの高温処理が含まれます。

冶金学・ガラス製造

冶金学では、スプリットチューブ炉は金属の**熱処理**に用いられ、硬度や延性などの望ましい特性を実現します。ガラス産業では、特殊なガラス繊維の開発や高温での材料特性のテストに使用されます。

トレードオフの理解

強力ではありますが、スプリットチューブ設計は万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下す鍵となります。

密閉性と雰囲気の完全性

炉の2つの半分が出会う継ぎ目は、完全な気密シールを実現するための潜在的な障害点となる可能性があります。設計の優れた炉はこの点を緩和しますが、超高真空を必要とするアプリケーションでは、固体で非分割のチューブ設計の方が適している場合があります。

機械的複雑性の増加

ヒンジ機構と締め付けクランプは、単純な一体型の炉と比較して機械的な複雑性を増します。これは初期コストの増加につながり、炉の寿命を通じて機械的摩耗の潜在的なポイントを増やす可能性があります。

アプリケーションに最適な選択

炉の選択は、完全にプロセス要件に依存します。

- 迅速な加熱・冷却、またはプロセス観察が主な焦点の場合: スプリットチューブ炉のアクセスの良さは、お客様のニーズに合わせて作られており、優れた選択肢です。

- 研究設定で新しい材料を作成することが主な焦点の場合: スプリットチューブ炉は、多様で複雑な実験セットアップに対応できる柔軟性を提供します。

- 大量の標準化された熱処理が主な焦点の場合: サンプルへの容易なアクセスが優先事項でない場合、非分割炉の方がシンプルで堅牢、かつコスト効率の高いソリューションを提供する可能性があります。

熱制御と物理的アクセスの相互作用を理解することで、スプリットチューブ炉が特定の目標にとって正しいツールであるかどうかを判断できます。

要約表:

| 産業 | 主な用途 | 主な利点 |

|---|---|---|

| 材料科学・研究 | 合成、アニーリング、焼結 | 均一な加熱、複雑なセットアップのための簡単なサンプルアクセス |

| 半導体・エレクトロニクス | 化学気相成長(CVD)、バッテリー処理 | 雰囲気制御、急速冷却、高精度 |

| 冶金学・ガラス製造 | 熱処理、材料試験 | 再現可能な結果、実験設計の柔軟性 |

KINTEKの先進的なスプリットチューブ炉で、研究室の可能性を最大限に引き出しましょう!優れた研究開発と社内製造を活用し、材料科学、半導体、冶金学産業向けにカスタマイズされた高温ソリューションを提供します。チューブ炉やCVD/PECVDシステムを含む当社の多様な製品ラインは、お客様固有の実験ニーズを満たすための深いカスタマイズによって強化されています。今すぐお問い合わせいただき、プロセスを最適化し、イノベーションを推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉