真空焼入れは、優れた表面品質、向上した材料特性、および運転効率の強力な組み合わせを提供します。 この先進的な熱処理方法は、真空環境を利用して、従来の雰囲気炉で発生する酸化や変色などの負の表面反応を防ぎます。その結果、より迅速で環境に優しいプロセスを通じて、よりクリーンで、より強く、より一貫した最終製品が得られます。

真空焼入れの核となる利点は、加熱サイクル中の大気ガスの除去です。酸素のような反応性元素を取り除くことにより、このプロセスは鋼の表面完全性を保護し、汚染や劣化なしに材料固有の冶金特性が維持され、向上することが保証されます。

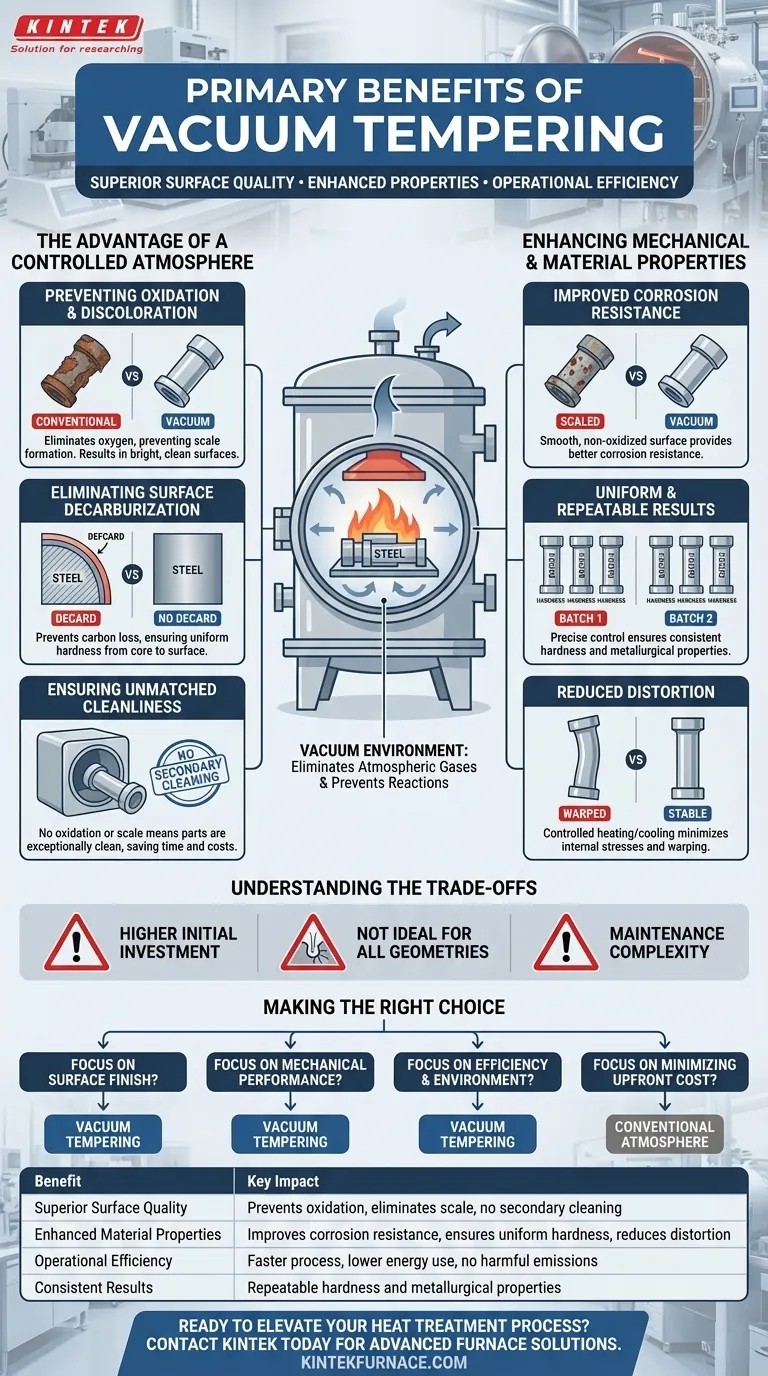

制御された雰囲気の利点

真空の主な機能は、化学的に中性な環境を作り出すことです。これにより、焼入れに必要とされる高温で一般的な望ましくない反応を防ぎます。

酸化と変色の防止

従来の炉では、空気中の酸素が熱い鋼の表面と反応し、スケールとして知られる暗く、剥がれやすい酸化物の層を形成します。真空焼入れはこの反応を完全に防ぐために、ほぼすべての酸素を除去します。部品は炉から明るく、清潔で、スケールのない表面で出てきます。

表面脱炭の排除

脱炭は鋼の表面から炭素が失われることであり、高温で発生することがあります。このプロセスは表面層を軟化させ、部品の耐摩耗性と疲労寿命を損ないます。不活性な真空環境はこの損失を防ぎ、コアから部品の絶対表面まで均一な硬さを保証します。

比類のない清浄度の保証

酸化が防止されるため、真空中で処理された部品は例外的に清潔で乾燥しています。これにより、ショットブラストや化学酸洗などの二次的な洗浄工程が不要になることが多く、生産ワークフローにおける時間とコストの両方を節約できます。

機械的および材料特性の向上

部品の表面を保護することにより、真空プロセスは直接的に、より優れた信頼性の高い機械的特性に貢献します。

耐食性の向上

酸化またはスケール化された表面には、湿気を閉じ込め、錆の発生源として機能する微細な不完全性が含まれています。真空焼入れによって生成される滑らかで清潔で非酸化性の表面は、より不活性で本質的に耐食性のある仕上がりを提供します。

均一で再現性の高い結果

真空炉は、不活性ガスのパージによる対流を利用して、正確な温度制御と均一な加熱を提供します。これは、表面欠陥の防止と相まって、バッチ間で極めて一貫性があり再現性の高い硬度と冶金特性をもたらし、高性能アプリケーションにとって極めて重要です。

歪みの低減

最新の真空炉は、高度に制御された加熱および冷却速度を可能にします。熱勾配を管理するこの能力は、熱処理中に部品が反ったり歪んだりする原因となる内部応力を低減し、複雑またはデリケートな形状の寸法安定性を向上させます。

トレードオフと考慮事項の理解

強力ではありますが、真空焼入れはすべての用途に対する万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

初期投資の高さ

真空炉は技術的に複雑であり、標準的な雰囲気炉と比較して大幅に高い設備投資となります。このコストは、高品質の向上と二次加工の削減という長期的なメリットと釣り合わせる必要があります。

すべての形状に最適ではない

きつく詰められた負荷や深い盲穴のある部品は処理が難しい場合があります。これらの特徴は少量の雰囲気を閉じ込め、「仮想リーク」を作り出し、それらの特定の領域の表面仕上げを損なう可能性があります。慎重なラックとローディングが不可欠です。

メンテナンスの複雑さ

真空を作り出し維持するために必要なシステム—ポンプ、シール、高度な制御を含む—は、より単純な炉設計と比較して専門的で勤勉なメンテナンスを要求します。

目標に合った正しい選択をする

真空焼入れが適切なプロセスであるかどうかを判断するには、最も重要な成果を検討してください。

- 表面仕上げと外観が主な焦点の場合: スケールを除去するためのプロセス後の洗浄やブラストの必要性がなくなるため、真空焼入れが決定的な選択肢となります。

- 機械的性能と一貫性の最大化が主な焦点の場合: このプロセスは、表面欠陥を防ぎ、高度に再現可能な冶金結果を保証することで、重要な部品に比類のない制御を提供します。

- 運転効率と環境への影響が主な焦点の場合: 真空焼入れは、よりクリーンで安全で、多くの場合より速いプロセスであり、エネルギー消費が少なく、有害な排出物もありません。

- 初期費用の最小化が主な焦点の場合: 従来の雰囲気焼入れの方が当初は経済的かもしれませんが、二次操作の潜在的なコストと高い部品不良率を考慮に入れる必要があります。

真空環境の原理を理解することにより、部品が必要とする正確な品質と性能を提供する熱処理プロセスを選択できます。

サマリーテーブル:

| 利点 | 主な影響 |

|---|---|

| 優れた表面品質 | 酸化と変色を防ぎ、スケールと二次洗浄の必要性を排除 |

| 向上した材料特性 | 耐食性を向上させ、均一な硬さを保証し、歪みを低減 |

| 運転効率 | プロセスの高速化、エネルギー使用量の削減、有害な排出物の排除により、時間とコストを節約 |

| 一貫した結果 | 正確な温度制御により、再現性のある硬度と冶金特性を提供 |

熱処理プロセスを向上させる準備はできていますか? KINTEKにご連絡ください。当社の先進的な高温炉ソリューション—真空・雰囲気炉、マッフル炉、チューブ炉、回転炉、CVD/PECVDシステムを含む—が、お客様固有のニーズに合わせてどのようにカスタマイズできるかをご覧ください。優れた研究開発と社内製造により、ラボのパフォーマンスを向上させるための信頼性が高く、効率的で正確な装置を提供します。今すぐお問い合わせください!

ビジュアルガイド