研究において、回転管状炉は、特に均一性が要求される粉末および粒状材料の高温熱処理に主に使用されます。主な用途としては、触媒やセラミックスなどの先進材料の合成、金属粉末の焼結、焼成や還元などの特定の化学反応の実施、および他の元素を精密な濃度でドーピングすることが挙げられます。

回転管状炉の基本的な利点は、加熱中に材料を転がすことができることです。この連続的な混合により、すべての粒子が同じ温度と雰囲気条件を経験し、静的炉では達成不可能な、非常に一貫性があり、再現性のある均質な結果が得られます。

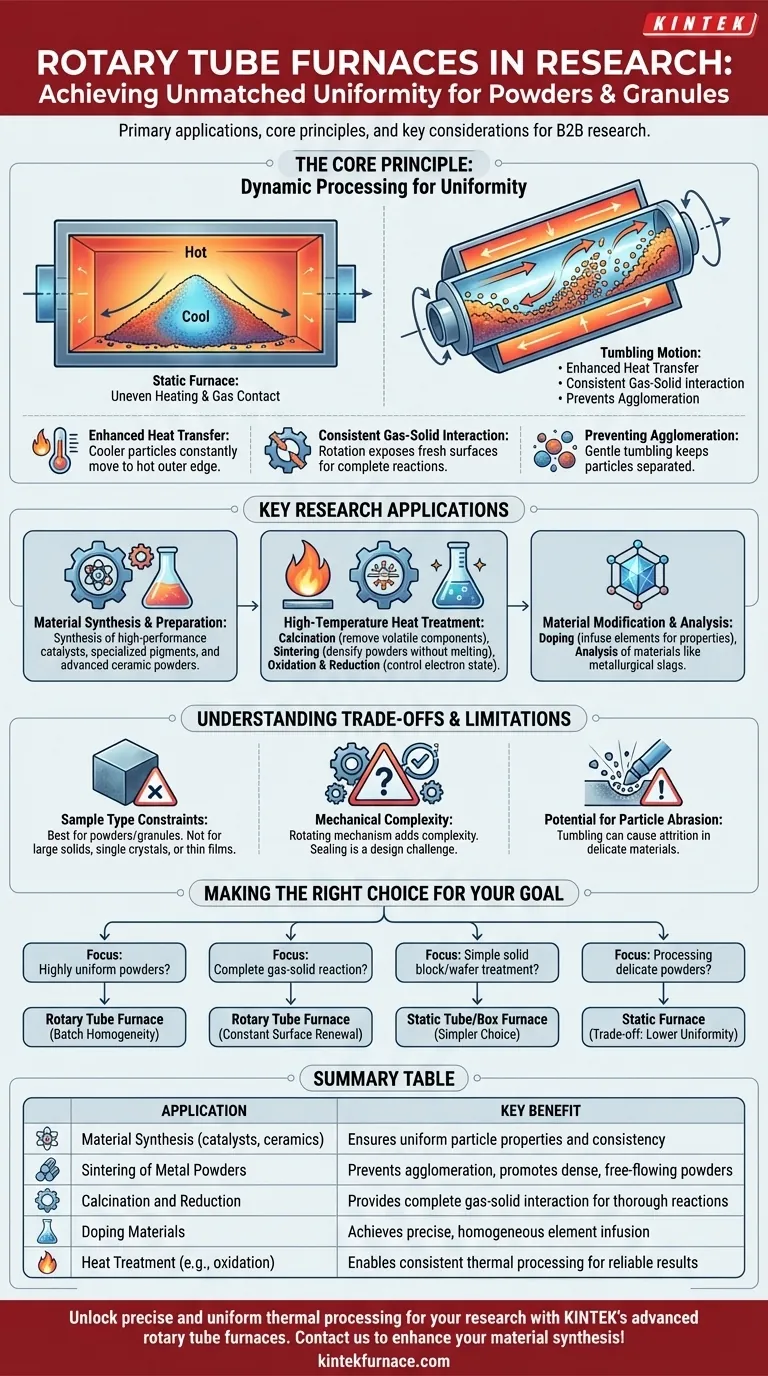

核心原理:比類のない均一性を実現する動的処理

回転管状炉の決定的な特徴は、回転する処理管です。この単純な機械的動作により、熱とガスが試料と相互作用する方法が根本的に変化し、特定の研究目的において不可欠なツールとなっています。

回転が熱伝達を向上させる方法

標準的な静的炉では、粉末試料は不均一に加熱されます。外側の層は中心部よりもはるかに高温になり、材料特性の一貫性が失われる可能性があります。

回転炉の転がる動きにより、試料の内部にある冷たい粒子が常に外側へと移動し、バッチ全体が迅速かつ非常に均一に加熱されることが保証されます。

一貫した気固相互作用の確保

多くの高度な材料プロセスでは、酸化(酸素を使用)や還元(水素を使用)など、固体粉末と特定のガスを反応させます。

回転により、常に新しい粒子表面がプロセスガスに露出します。これにより、反応した外側の「クラスト」が形成されてガスが試料の中心部に到達するのを妨げることを防ぎ、完全で均一な化学反応が保証されます。

望ましくない凝集の防止

粉末を融点近くで加熱する(焼結と呼ばれるプロセス)と、粒子は互いにくっつき、望ましくない大きな塊を形成する傾向があります。

穏やかな転がる動作は、粒子を分離した状態に保つのに役立ち、単一の固体塊ではなく、緻密でありながら自由流動性の粉末の生成を促進します。

主要な研究用途の内訳

動的で均一な処理の原理により、他の炉タイプでは困難または不可能な幅広い特殊な研究用途が可能になります。

材料の合成と準備

回転炉は、前駆体粉末から新しい材料を作成するための主力機械です。これには、最終的な特性がプロセスの均一性に決定的に依存する高性能の触媒、特殊な顔料、および先進的なセラミック粉末の合成が含まれます。

高温熱処理

これらの炉は、材料を変換する特定の熱処理に優れています。

- 焼成:揮発性成分を除去するための熱分解プロセスで、オイルシェールの転換やセメントクリンカーの製造など。

- 焼結:金属またはセラミック粉末を緻密化して強度を高め、材料を完全に溶融させることなく新しい部品を作成すること。

- 酸化および還元:材料の電子状態を正確に制御すること、例えば金属鉱石をその基本金属にガス還元すること。

材料の改質と分析

提供される精密な制御は、既存の材料を改質するのに理想的です。主な例はドーピングであり、セラミック粉末に少量の別の元素(希土類金属など)を均一に注入して、その光学的または電子的特性を変化させます。また、冶金スラグなどの材料の分析にも使用されます。

トレードオフと限界の理解

強力である一方で、回転管状炉は特殊なツールであり、常に正しい選択肢であるとは限りません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

試料タイプの制約

これらの炉は、ほぼ排他的に粉末、顆粒、または小粒ペレット用に設計されています。転がる動作によって損傷を受けるため、大きな固体、単結晶、または薄膜の処理には適していません。

機械的な複雑さとシーリング

回転機構は、静的炉と比較して機械的な複雑さを増します。連続的に回転するチューブに完璧なガス密閉を達成することは、かなりの工学的課題であり、適切に設計されていない場合は故障や大気汚染の潜在的な原因となります。

粒子の摩耗の可能性

非常にデリケートな材料や柔らかい材料の場合、絶え間ない転がりによって摩耗(アトリション)が生じ、粒子が互いに擦れ合って崩壊する可能性があります。これにより、粒度分布が変化する可能性があり、特定の用途では望ましくない場合があります。

研究目標に適した選択をする

回転管状炉が適切な装置であるかどうかを判断するには、主要な目的を評価する必要があります。

- 高均一な粉末(例:触媒、蛍光体)の合成が主な焦点である場合:回転管状炉は、バッチ均一性を達成するための優れた選択肢です。

- 完全な気固反応(例:鉱石還元、酸化)の確保が主な焦点である場合:転がりによって提供される連続的な表面更新により、これは理想的なツールとなります。

- 固体ブロック、ウェハー、または単結晶の単純な熱処理が主な焦点である場合:標準の(静的)管状炉またはボックス炉は、よりシンプルで適切な選択肢です。

- 機械的ストレスに耐えられないデリケートな粉末の処理が主な焦点である場合:静的炉を使用し、試料の均一性が低下する可能性を受け入れる必要があるかもしれません。

最終的に、回転管状炉を選択するということは、試料の均一性と反応効率を何よりも優先するという決定です。

要約表:

| 用途 | 主な利点 |

|---|---|

| 材料合成(例:触媒、セラミックス) | 均一な粒子特性と一貫性を確保 |

| 金属粉末の焼結 | 凝集を防ぎ、緻密で自由流動性の粉末を促進 |

| 焼成および還元 | 徹底的な反応のために完全な気固相互作用を提供 |

| 材料のドーピング | 精密で均質な元素の注入を実現 |

| 熱処理(例:酸化) | 信頼性の高い結果を得るために一貫した熱処理を可能にする |

KINTEKの高度な回転管状炉で、研究のための精密で均一な熱処理を実現しましょう。卓越した研究開発と自社製造を活かし、当社は粉末および粒状材料を扱う研究室向けにカスタマイズされた高温ソリューションを提供しています。回転炉、マッフル炉、管状炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験ニーズを満たすための強力な詳細カスタマイズ機能によって補完されています。今すぐお問い合わせください。材料合成を強化し、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉