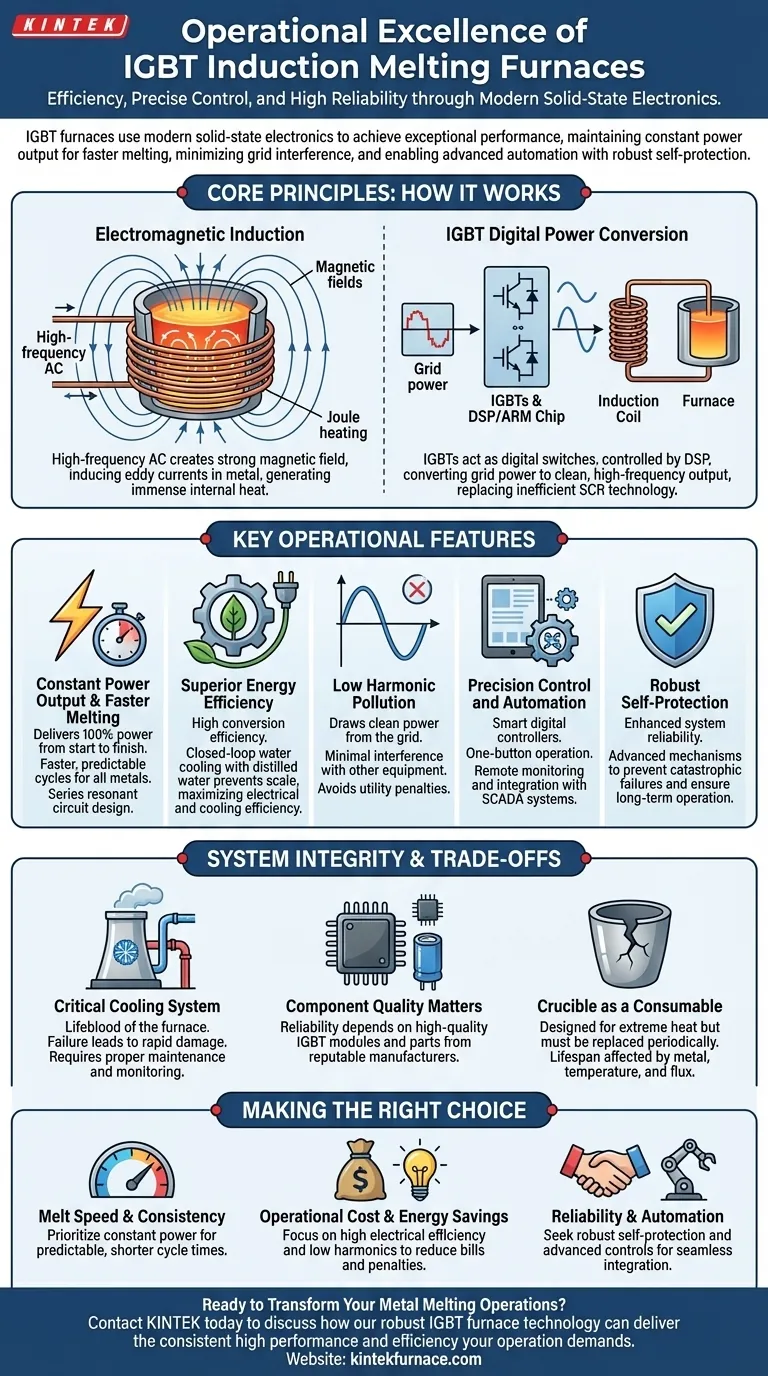

その核心において、IGBT誘導溶解炉は、卓越した効率、正確な制御、高い信頼性を達成するために最新の固体電子回路を使用していることが特徴です。その主な運転上の特徴には、より速い溶解のための定電力出力、電力網への電気的干渉の最小化、自動化のための高度なデジタル制御、堅牢な自己保護メカニズムが含まれます。

IGBT炉の決定的な利点は、単一の機能ではなく、統合されたデジタルシステムがいかに一貫した高性能を提供するかにあります。旧技術とは異なり、溶解サイクルの全体を通して電力を維持し、運転の複雑さを軽減しながら、速度とエネルギー効率を劇的に向上させます。

IGBT炉の仕組み:基本原理

IGBT炉は、レガシーな電力部品を高度なデジタル技術に置き換えることで、100年続く誘導加熱の原理を近代化します。この変化が、その主な運転上の利点の源となっています。

基礎:電磁誘導

基本的なプロセスは、すべての誘導炉と同じです。高周波交流電流が水冷式の銅コイルに通されます。

この電流は、コイル内に強力で急速に変化する磁場を発生させます。この磁場内に鋼や銅などの導電性材料が置かれると、磁場はその材料内に強力な内部電流(渦電流と呼ばれる)を誘導します。

材料固有の電気抵抗がこれらの渦電流に逆らうことで、ジュール熱と呼ばれるプロセスを通じて巨大な熱が発生し、金属は内側から急速に溶解します。

IGBTの利点:デジタル電力変換

主な革新は、炉がどのように高周波電流を生成するかという点にあります。IGBT(絶縁ゲートバイポーラトランジスタ)は、高出力で高速スイッチングが可能な電子部品です。

これらのトランジスタはデジタルスイッチとして機能し、標準的な商用電源を刻み込み、クリーンで高周波の出力に再形成します。これらはDSP(デジタルシグナルプロセッサ)またはARMチップによって制御され、電力と周波数の正確な管理を可能にします。

このデジタルアプローチは、効率が低く、制御が難しく、大きな電気的ノイズを発生させた古いSCR(サイリスタ)技術からの大きな進歩です。

主な運転上の特徴の解説

IGBT技術の使用は、工場現場での具体的な利点に直接つながります。これらの特徴は孤立しているのではなく、より効率的で信頼性の高い溶解システムを構築するために連携しています。

定電力出力とより速い溶解

おそらく最も重要な運転上の利点は、炉が定電力出力を維持できる能力です。

その直列共振回路設計により、システムの電力供給は電気負荷や炉内耐火物の厚さの変化に影響されません。溶解開始から終了まで100%の電力を供給します。

これにより、測定可能な溶解時間の短縮と予測可能なサイクル時間が実現され、特にステンレス鋼、銅、アルミニウムを溶解する場合、生産計画にとって重要な利点となります。

優れたエネルギー効率

システムはあらゆるレベルで効率のために設計されています。IGBT電源自体が非常に高い変換効率を持ち、エネルギーの無駄を最小限に抑えます。

さらに、密閉型の水冷システムは、蒸留水と熱交換器をよく使用します。これにより、重要な銅コイル内部でのスケールやミネラルの堆積を防ぎ、長期にわたって最大の冷却効率と電気効率が維持されることが保証されます。

低高調波汚染

古いSCRベースの炉は、高調波汚染(電力網の正弦波を歪ませる一種の電気的ノイズ)を発生させることで悪名高いものでした。これは工場内の他の敏感な電子機器に干渉し、電力会社からの罰金につながる可能性があります。

IGBT炉は極めて低い高調波を発生させます。これは、グリッドからクリーンな電力を引き込み、他の工場機器を妨害することなく動作し、電力品質の問題を回避することを意味します。

精密制御と自動化

最新のIGBT炉は、スマートなオールデジタルコントローラーによって管理されています。これにより、ワンボタン操作などの機能が可能になり、起動およびシャットダウンシーケンスが簡素化されます。

これらのシステムには豊富な通信インターフェースも含まれており、リモート監視、制御、および大規模な工場自動化システムやSCADAシステムへの統合を可能にします。

トレードオフとシステム整合性の理解

高度に進んでいるとはいえ、IGBT炉の性能はコアシステムの整合性に依存します。これらの依存関係を理解することが、信頼性を確保するための鍵となります。

冷却システムの重要な役割

炉の高い電力密度は、金属だけでなく、電子部品や銅コイルにも巨大な熱を発生させます。水冷システムはアクセサリーではなく、炉の生命線です。

ポンプの故障、詰まり、または漏れによる冷却ループの故障は、電源またはコイル自体の急速かつ壊滅的な故障につながる可能性があります。冷却回路の適切なメンテナンスは譲れません。

部品品質の重要性

IGBT炉の信頼性は、電子部品の品質に直接結びついています。IGBTモジュール、コンデンサ、制御基板は洗練されており、高いストレス下で動作します。

信頼できる一流メーカーの部品で構築されたシステムは、長期的な信頼性が著しく高く、早期故障を起こしにくいことが示されています。実績のあるメーカーから炉を調達することが極めて重要です。

消耗品としての炉のるつぼ

るつぼは通常、グラファイトまたは特殊セラミックで作られており、溶融金属を保持します。極度の温度に耐えるように設計されていますが、究極的には消耗品です。

るつぼの寿命は、溶解する金属の種類、注湯温度、使用される化学添加物(フラックス)によって影響を受けます。その交換は、財務計画に組み込む必要がある定期的な運転コストとなります。

お客様の業務に最適な選択をする

適切な溶解技術の選択は、主要な生産目標と運転上の現実とのバランスを取ることに依存します。

- 溶解速度と一貫性が主な焦点である場合: IGBT炉の定電力出力は、旧技術と比較して、予測可能で短いサイクル時間を提供する決定的な利点です。

- 運転コストとエネルギー節約が主な焦点である場合: 高い電気効率と低い高調波汚染の組み合わせは、電気代を直接削減し、力率ペナルティのリスクを排除します。

- 信頼性と自動化が主な焦点である場合: 堅牢な自己保護機能、実証済みの高品質電子部品の使用、およびシームレスな統合のための高度なデジタル制御を備えたシステムを探してください。

その特徴の背後にある原理を理解することで、特定の運転上および財務上の目標に合致する情報に基づいた決定を下すことができます。

要約表:

| 主要な特徴 | 運転上の利点 |

|---|---|

| 定電力出力 | 開始から終了まで、より速く、より予測可能な溶解サイクル。 |

| 優れたエネルギー効率 | 電気代の削減とエネルギーの無駄の最小化。 |

| 低高調波汚染 | クリーンな電力引き込みにより、グリッド干渉や罰金を回避。 |

| 高度なデジタル制御 | 自動化の簡素化、リモート監視、および正確な管理。 |

| 堅牢な自己保護 | システムの信頼性向上と壊滅的な故障のリスク低減。 |

金属溶解業務の変革の準備はできましたか?

優れた研究開発と社内製造を活用し、KINTEKは鋳造所および金属加工施設に高度な高温炉ソリューションを提供します。当社の製品ラインには、IGBT誘導溶解炉、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、溶解速度の最大化、運転コストの最小化、または完全自動化の達成といったお客様固有の生産要件に正確に対応するための強力なカスタム化能力によって補完されています。

今すぐKINTEKにご連絡いただき、当社の堅牢なIGBT炉技術がお客様の業務に求められる一貫した高性能と効率をどのように提供できるかをご相談ください。

ビジュアルガイド