基本的に、間接式ロータリーキルンのメンテナンス上の利点は、その設計の単純さから直接生まれます。キルンを外部から加熱することにより、内部の機械機構が劇的に単純化され、直接燃焼の過酷な条件からシステムが保護されます。この加熱源と処理される材料との分離により、摩耗が減少し、故障の可能性のある箇所が最小限に抑えられ、運用の監視が合理化されます。

基本的な利点は明確です。燃焼プロセスを材料チャンバーから分離することで、内部の燃料関連部品や腐食性の副産物がなくなります。この単純化された内部環境が、メンテナンスの削減、信頼性の向上、およびより予測可能な運用寿命の主な推進力となります。

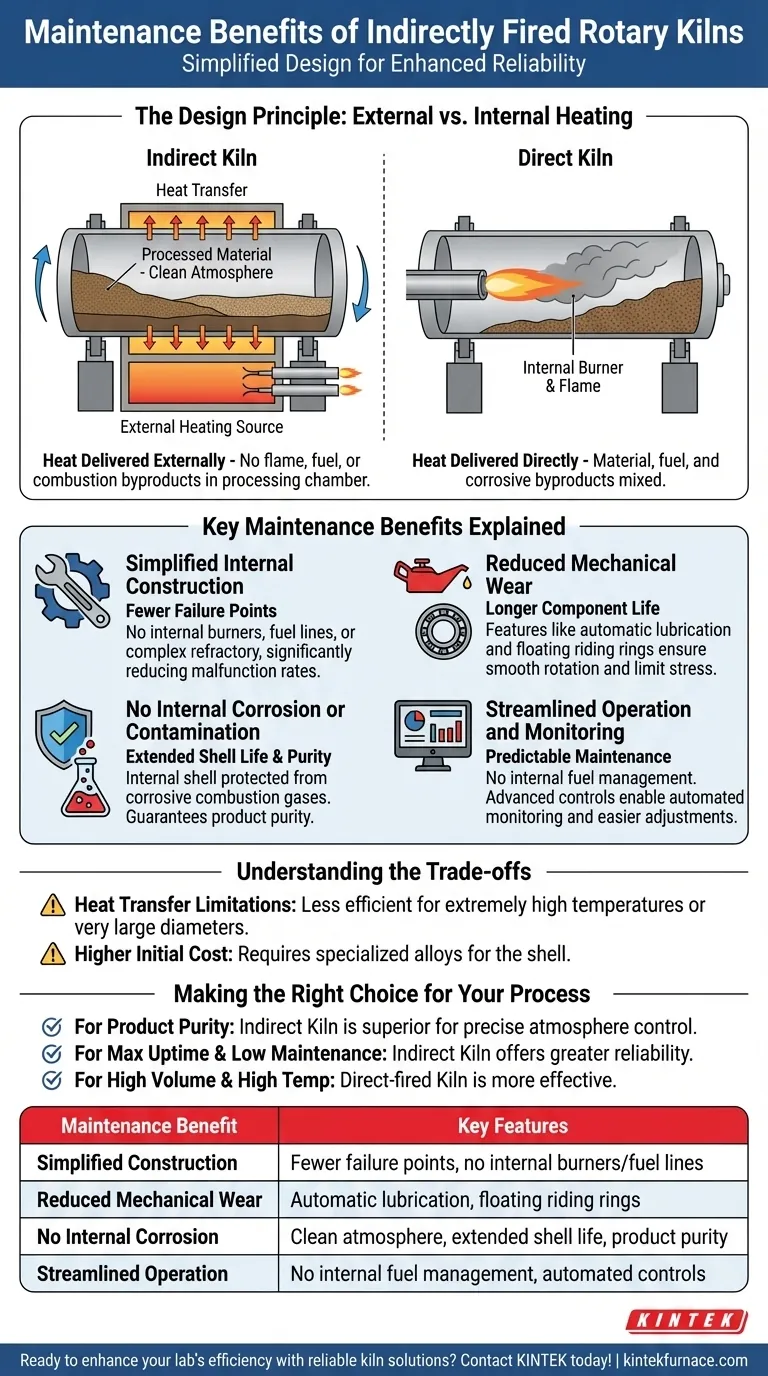

設計原則:外部加熱 vs 内部加熱

メンテナンス上の利点を理解するには、まず熱の供給方法の根本的な違いを理解する必要があります。この単一の設計上の選択が、キルンの運用およびメンテナンスのプロファイルを全体的に決定します。

間接式キルンの仕組み

間接式キルンは、ストーブの鍋のように機能します。回転するドラム、またはシェルは、外部の炉または加熱ジャケットによって外側から加熱されます。熱はその後、金属シェルを介して内部で転がっている材料に伝達されます。

処理チャンバー内には、炎、燃料、燃焼ガスはありません。これにより、材料に対してクリーンで制御された、非反応性の雰囲気を作り出します。

直接式キルンとの違い

直接式キルンでは、バーナーはキルン自体の中に配置されます。炎と高温の燃焼ガスは、熱を伝達するために材料を直接覆い、通過します。

これは、材料、燃料、およびその副産物(灰や腐食性ガスなど)がすべて同じ環境内で混合されることを意味します。

主要なメンテナンス上の利点の解説

間接式キルンの外部加熱設計は、いくつかの明確で強力なメンテナンス上の利点をもたらします。

内部構造の簡素化

内部バーナー、燃料ライン、または炎の衝突から保護するための関連耐火構造物が必要ないため、キルンの内部設計は本質的に単純になります。

この単純化は、直接的に故障箇所の減少につながります。高温ゾーン内にある、破損、詰まり、または摩耗する可能性のあるコンポーネントが単純に少なくなり、故障率が大幅に低下します。

機械的摩耗の低減

間接式キルンは、頑丈な設計思想で構築されることがよくあります。自動潤滑システムなどの機能により、ライディングリングやトランニオンホイールなどの回転部品が連続的かつスムーズに動くことが保証されます。

これは、完全にフローティングまたは接線方向に吊り下げられたライディングリングと相まって、スムーズな回転を保証し、駆動システムへのストレスを最小限に抑え、長期的なコンポーネントの摩耗を制限します。

内部腐食または汚染がない

燃料がキルン内で燃焼されないため、内部シェルは腐食性の燃焼ガスや研磨性の灰にさらされません。

これにより、キルンシェルの材料劣化が防がれ、動作寿命が延び、過酷な内部雰囲気による損傷から生じるメンテナンス負担がなくなります。また、材料が燃料の副産物で汚染されることがないため、製品の純度も保証されます。

運用の合理化と監視

キルン内部で複雑な燃料管理や燃料と空気の比率を制御する必要がないため、運用が単純化されます。焦点は、外部炉と材料の供給速度の管理に移ります。

さらに、高度な制御システムとセンサーにより、自動監視と調整が可能になります。これにより、メンテナンス作業がより予測可能で管理しやすくなり、全体的な運用労力が軽減されます。

トレードオフの理解

重要なメンテナンス上の利点を提供する一方で、間接式キルンの設計が普遍的に優れているわけではありません。客観性には、その限界を認識することが必要です。

伝熱効率とスケール制限

熱を固体鋼製シェルを通して伝達することは、高温ガスとの直接接触よりも効率が低くなります。その結果、間接式キルンは、極端に高い温度を必要とするプロセスや、熱が材料層の中心に到達するのに苦労する非常に大口径のキルンには一般的に適していません。

シェルの材質とコスト

キルンシェル自体が熱交換器として機能する必要があります。そのため、高温と熱応力に耐え、変形しない特殊合金で構成されている必要があります。これにより、標準的な炭素鋼の直接式キルンと比較して、初期設備投資コストが増加する可能性があります。

外部炉

メンテナンスの負担がなくなるわけではなく、むしろ移行します。キルン自体は単純ですが、外部炉または加熱チャンバーは、バーナー、耐火物、制御装置について独自のメンテナンススケジュールを必要とする、別個の重要な機器になります。

プロセスに合った正しい選択をする

適切なキルンテクノロジーを選択するには、設計の固有の強みと主要な運用目標を一致させる必要があります。

- 製品の純度と正確な雰囲気制御が主な焦点である場合: 間接式キルンは、材料を燃焼副産物から完全に隔離するため、優れた選択肢です。

- 稼働率の最大化と運用コストの最小化が主な焦点である場合: 間接式キルンのより単純な内部設計と少ない故障箇所は、より高い信頼性と長期的なメンテナンスの必要性の低減につながります。

- 非常に高温での大量処理が主な焦点である場合: 直接式キルンは、より効率的な熱伝達方法により、より効果的かつ経済的であることがよくあります。

これらの基本的な設計の違いを理解することで、長期的な運用および財務目標に最も適合するテクノロジーを選択できるようになります。

要約表:

| メンテナンス上の利点 | 主な特徴 |

|---|---|

| 内部構造の簡素化 | 故障箇所の減少、内部バーナーや燃料ラインなし |

| 機械的摩耗の低減 | 自動潤滑、スムーズな動作のためのフローティングライディングリング |

| 内部腐食または汚染なし | クリーンな雰囲気、シェルの寿命延長、製品純度 |

| 運用の合理化と監視 | 内部の燃料管理なし、予測可能性のための自動制御 |

信頼性の高いキルンソリューションで研究室の効率を向上させる準備はできていますか? 優れた研究開発と社内製造を活用し、KINTEKはマッフル、チューブ、ロータリーファーネス、真空・雰囲気炉、CVD/PECVDシステムなどの当社の製品ラインに加え、お客様固有の実験ニーズに正確に応えるための強力な深層カスタマイズ能力を備え、間接式ロータリーキルンを含む高度な高温炉ソリューションを多様な研究室に提供しています。メンテナンスコストの削減と稼働率の向上について、今すぐ当社にご連絡ください!

ビジュアルガイド

関連製品

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉