焼結炉は、本質的に、粒子を結合させるために設計された高温システムであり、粉末を溶融させることなく、固められた粉末を緻密な固体オブジェクトに変えます。主な種類には、真空焼結炉、熱間プレス焼結炉、放電プラズマ焼結炉、マイクロ波焼結炉、加圧焼結炉があります。それぞれ、この変形を達成するために採用する特定のエネルギー源、圧力の適用、および雰囲気条件によって区別されます。

焼結炉の選択は、「最良」のものを見つけることではなく、加熱メカニズムと雰囲気制御を特定の材料、希望する最終密度、および生産目標に合わせることです。これは、速度、性能、コストのバランスをとる戦略的な決定です。

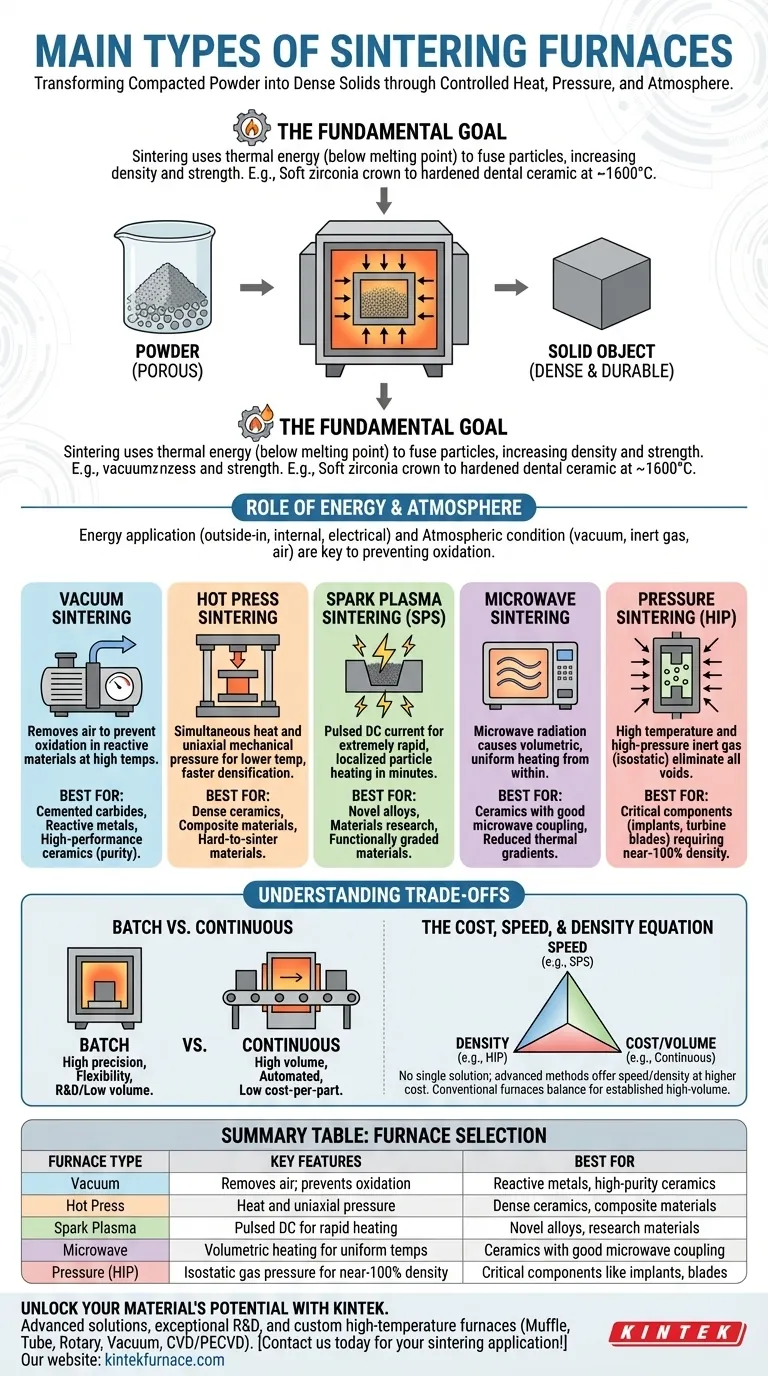

根本的な目標:粉末から固体へ

焼結とは?

焼結は、熱エネルギーを利用して材料中の粒子間の多孔性を減少させます。材料がその融点以下の高温に加熱されると、原子が粒子の境界を横切って拡散し、それらを融合させます。

主な目標は、材料の密度、強度、耐久性を大幅に向上させることです。例えば、歯科では、ジルコニア製クラウンは、焼結されるまで軟らかく多孔質ですが、1600°Cまで焼結されると収縮し、最終的な硬化状態になります。

エネルギーと雰囲気の役割

炉の種類の主な違いは、エネルギーをどのように加え、どのような雰囲気を作り出すかという点にあります。

従来の炉は外側から加熱します。先進的な方法では、マイクロ波や電流を使用して、より迅速または均一に加熱する場合があります。同様に、真空、不活性ガス、または周囲の空気といった雰囲気は、酸化などの望ましくない化学反応を防ぐ上で重要です。

焼結炉技術の内訳

真空焼結炉

これらの炉は、加熱前にチャンバーから空気を除去して作動します。この真空環境は、高温で酸素やその他の雰囲気ガスと非常に反応性の高い材料を処理するために不可欠です。

これらは、超硬合金の製造、反応性金属の加工、および純度が最重要視される特定の高性能セラミックスの焼結の標準です。

熱間プレス焼結炉

この技術は、熱と一軸機械的圧力を同時に印加します。ダイが粉末材料を保持し、加熱中に油圧プレスがそれを圧縮します。

直接圧力を加えることで、熱間プレスは、無加圧焼結と比較して、より低い温度でより短い時間で高密度を達成できます。これは、他の方法では焼結が困難な高密度・高強度セラミックスや複合材料の製造に最適です。

放電プラズマ焼結 (SPS)

フィールドアシスト焼結技術 (FAST) としても知られるSPSは、革新的な技術です。これは、粉末およびそれを収容するグラファイトダイに、パルス状の高電流DC電流を直接流します。

これにより、粒子接触点で極めて急速かつ局所的な加熱が生成され、数時間ではなく数分で焼結が可能になります。SPSは、材料研究や、新しい合金、複合材料、機能傾斜材料の製造に広く使用されています。

マイクロ波焼結炉

外側から加熱する従来の炉とは異なり、マイクロ波炉はマイクロ波放射を使用して材料を体積的に加熱します。エネルギーが材料に浸透し、その分子を励起させ、内部から熱を発生させます。

これにより、より均一な温度分布、熱勾配の低減、および大幅なエネルギー節約が可能になります。これは、マイクロ波エネルギーとの結合が良好なセラミックスやその他の材料に最も効果的です。

加圧焼結(熱間等方圧加圧)

熱間等方圧加圧(HIP)と呼ばれることが多いこの方法は、高温と高圧の不活性ガス(アルゴンなど)をあらゆる方向から印加します。等方圧により材料は均一に圧縮され、残存する内部空隙がすべて閉じられます。

HIPは、理論密度のほぼ100%を達成し、すべての残留ポロシティを除去するために使用されます。これにより、ジェットエンジンのタービンブレードや医療用インプラントのような、故障が許されない重要なコンポーネントの製造に不可欠なものとなっています。

トレードオフの理解

バッチ炉と連続炉

基本的な操作上の選択は、バッチ処理と連続処理の間です。バッチ炉は一度に1つのロットを処理し、高い精度と柔軟性を提供します。これらは、研究開発、複雑な部品、または歯科用クラウンのような少量生産に最適です。

一方、連続炉は、コンベアベルトで異なる温度ゾーンを通過させて材料を移動させます。これらは、スループットと部品あたりのコスト削減が主な推進要因となる大量生産向けに設計されています。

コスト、速度、密度の等式

すべての用途に単一の解決策はありません。SPSのような高度な方法は、比類のない速度を提供しますが、資本コストが高く、処理量が少ない場合があります。

従来のバッチ炉または連続炉は、速度は遅いかもしれませんが、堅牢で信頼性が高く、確立された大量生産プロセスにとってより費用対効果が高いです。HIPのような最高密度を得る方法は、最も要求の厳しい用途のために確保された、かなりの投資を意味します。

用途に合った適切な選択をする

最適な炉は、プロジェクトの制約と目標によって完全に決定されます。

- 反応性材料の酸化防止が主な焦点である場合:真空炉は、クリーンで制御された環境を作成するための標準です。

- 焼結困難な材料で高密度を達成することが主な焦点である場合:熱間プレス炉または放電プラズマ焼結(SPS)炉は、熱と圧力を組み合わせて迅速な緻密化を実現します。

- 重要なコンポーネントのすべての残留ポロシティを除去することが主な焦点である場合:熱間等方圧加圧(HIP)は、理論密度のほぼ100%を達成するための決定的なソリューションです。

- 大量かつ費用対効果の高い生産が主な焦点である場合:特定の材料向けに設計された連続炉は、最高のスループットと最低の部品あたりのコストを提供します。

最終的に、焼結炉の選択は、プロセスの物理学と生産の経済学を整合させる戦略的な決定です。

まとめ表:

| 炉の種類 | 主な特徴 | 最適な用途 |

|---|---|---|

| 真空 | 空気なしで作動。酸化を防ぐ | 反応性金属、高純度セラミックス |

| 熱間プレス | 熱と一軸圧力を印加する | 高密度セラミックス、複合材料 |

| 放電プラズマ | パルスDC電流で急速加熱 | 新しい合金、研究材料 |

| マイクロ波 | 均一な温度のための体積加熱 | マイクロ波結合性の良いセラミックス |

| 加圧 (HIP) | ほぼ100%密度のための等方性ガス圧 | インプラント、ブレードなどの重要部品 |

KINTEKの高度な焼結ソリューションで、材料の可能性を最大限に引き出しましょう。卓越した研究開発と自社製造を活かし、当社はマッフル炉、管状炉、回転炉、真空&雰囲気炉、CVD/PECVDシステムなどの高温炉を多様な研究室に提供しています。当社の深いカスタマイズ能力は、お客様固有の実験ニーズに正確に適合し、効率と結果を向上させます。今すぐお問い合わせください。お客様の特定の焼結用途をどのようにサポートできるかについてご相談ください!

ビジュアルガイド