基本的には、薄膜成膜は、主に2つの技術群、すなわち物理蒸着(PVD)と化学気相成長(CVD)によって行われます。PVDは、材料を供給源から基板へ物理的に輸送するのに対し、CVDは前駆体ガスからの化学反応を利用して、基板表面に直接膜を成長させます。重要な派生技術であるプラズマ強化化学気相成長(PECVD)は、プラズマを用いてこれらの化学反応をはるかに低い温度で可能にします。

成膜技術の根本的な選択は、「どちらが良いか」ではなく、プロセスを材料と基板に合わせることです。この決定は、PVDの物理的な「見通し線」の性質と、CVDの化学的な「コンフォーマル」な性質とのトレードオフ、およびコンポーネントの耐熱性にかかっています。

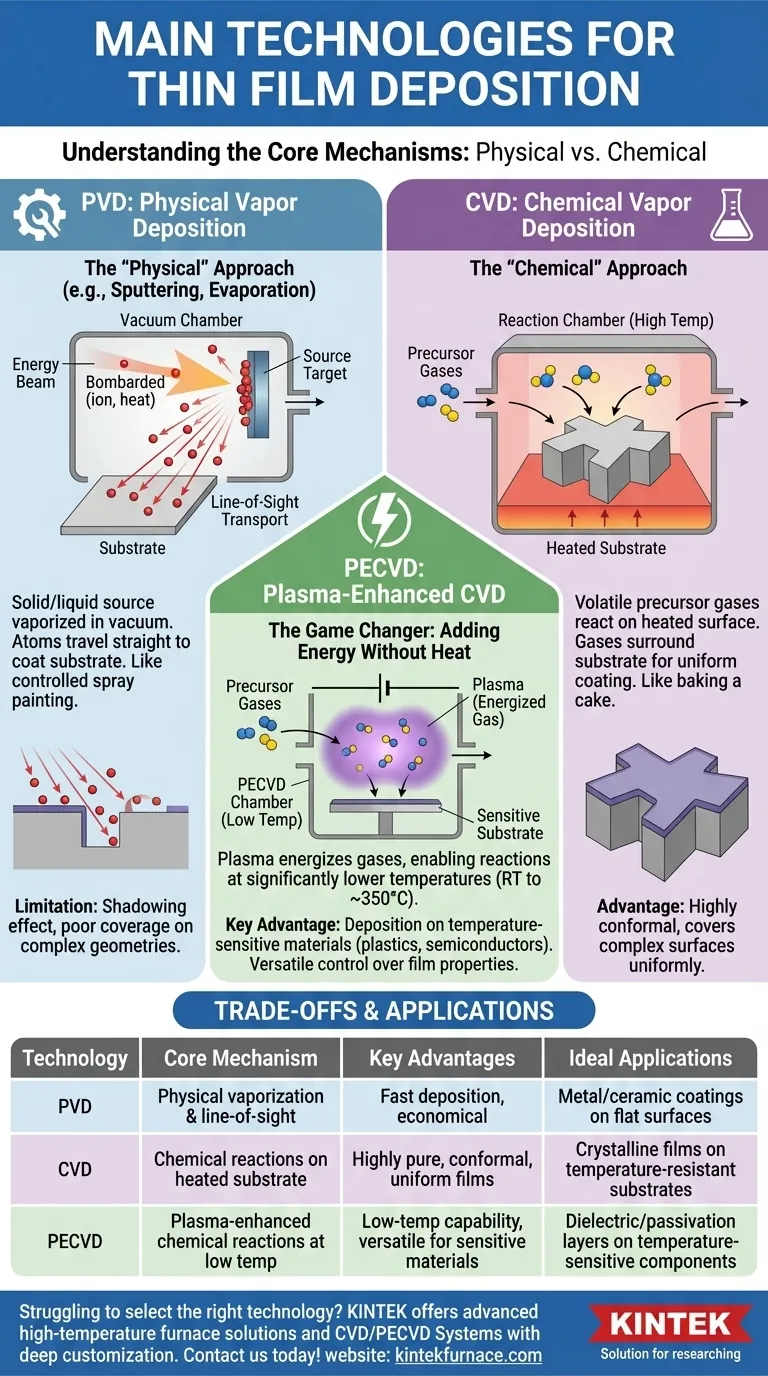

成膜の二本柱:PVD対CVD

物理成膜と化学成膜の根本的な違いを理解することが、適切な技術を選択するための第一歩です。これらは根本的に異なる方法で膜を形成します。

物理蒸着(PVD):"物理的な"アプローチ

PVDは、固体または液体の原料が真空環境で蒸発させられ、その後、原子ごとに基板に輸送される一連の真空成膜方法を包含します。

これを、高度に制御されたスプレーペイントと考えると良いでしょう。供給源の「ターゲット」がエネルギー(スパッタリングにおけるイオンビームなど)で衝撃を受けるか、加熱(蒸発において)され、原子が放出されて基板に到達し、膜として凝縮するまで直線的に移動します。

この見通し線での移動は、PVDの決定的な特徴です。

化学気相成長(CVD):"化学的な"アプローチ

CVDは、1つ以上の揮発性前駆体ガスを反応チャンバーに導入することを含みます。これらのガスは、加熱された基板表面で分解または反応し、目的の固体膜を生成します。

このプロセスは、むしろベーキングに似ています。材料(ガス)はオーブン(チャンバー)で混合され、パンの表面(基板)の熱によって反応し、固体のケーキ(薄膜)が形成されます。

ガス分子が基板を取り囲むため、CVDは、複雑な3次元表面を均一に覆う、非常にコンフォーマルなコーティングを生成することで知られています。

ゲームチェンジャー:プラズマ強化CVD(PECVD)

従来のCVDは、必要な化学反応を促進するために非常に高い温度(数百から1000°C以上)を必要とすることがよくあります。PECVDは、この重大な制限を克服するために開発されました。

PECVDの仕組み:熱を使わずにエネルギーを加える

PECVDは、電界を利用して反応チャンバー内にプラズマ(励起されたガス)を生成します。

このプラズマは、前駆体ガス分子にエネルギーを伝達し、これによりガス分子が反応して、はるかに低い温度(多くの場合、室温から約350°C)で膜を形成することができます。

PECVDの主な利点

この低温での処理能力により、PECVDは非常に汎用性が高くなります。これにより、プラスチック、特定の半導体、組み立て済みのデバイスなど、従来のCVDの熱に耐えられない基板にも高品質な膜を成膜することが可能になります。

結果として、PECVDは、屈折率、膜応力、硬度などの材料特性を優れた制御性で実現しつつ、良好な均一性と段差被覆性も維持します。

トレードオフの理解:どの目的のためにどのプロセスを選ぶか?

唯一の最適な技術というものはなく、それぞれが異なる用途に適した固有の強みと弱みを持っています。

PVD:速度対被覆性

PVDは、比較的平坦な表面に金属やその他の単純な化合物を成膜するのにしばしば好まれます。その主な制限は、見通し線的な性質によって引き起こされる「シャドウイング効果」であり、溝や複雑な形状での被覆性が低くなります。

CVD:品質対温度

従来のCVDは、非常に純粋で密度の高い、均一な結晶膜を作成するためのゴールドスタンダードです。主な欠点は、高いプロセス温度であり、使用できる基板の種類を制限します。

PECVD:汎用性対複雑性

PECVDは、CVDの温度問題を解決し、高感度基板上に高品質でコンフォーマルな膜を可能にします。ただし、プラズマプロセスは膜中に水素やその他の不純物を混入させることがあり、PVDや熱CVDよりも制御が複雑になる場合があります。

用途に合った適切な選択をする

最終的な決定は、薄膜に対する主要な目的によって導かれるべきです。

- 主な焦点が、平坦な表面に単純な金属またはセラミックコーティングを施すことである場合:PVDは多くの場合、最も直接的で経済的かつ高速な選択肢です。

- 主な焦点が、耐熱性基板上に高純度で結晶性の膜を成長させることである場合:従来のCVDは、比類のない膜品質とコンフォーマル性を提供します。

- 主な焦点が、温度に敏感な部品上に高品質でコンフォーマルな誘電体またはパッシベーション層を成膜することである場合:PECVDは、性能とプロセスの柔軟性の最良のバランスを提供します。

物理的な輸送と化学反応という核心的なメカニズムを理解することが、これらの技術をナビゲートし、プロジェクトに最適な経路を選択するための鍵となります。

サマリー表:

| 技術 | 核心メカニズム | 主な利点 | 理想的な用途 |

|---|---|---|---|

| PVD | 物理蒸発と見通し線輸送 | 高速成膜、平坦な表面向けに経済的 | 平坦な基板上の金属/セラミックコーティング |

| CVD | 加熱された基板上での化学反応 | 高純度、コンフォーマル、均一な膜 | 耐熱性基板上の結晶膜 |

| PECVD | 低温でのプラズマ強化化学反応 | 低温処理能力、敏感な材料向けに多用途 | 温度に敏感な部品上の誘電体/パッシベーション層 |

研究室の薄膜成膜技術の選択にお困りですか?KINTEKでは、卓越した研究開発と自社製造を活かし、お客様のニーズに合わせた先進的な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験要件を正確に満たすための強力な詳細カスタマイズ能力によって補完されています。今すぐお問い合わせください。成膜プロセスを強化し、優れた結果を実現しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン